詳細介紹

東芝注塑機UVM-C 系列應用

- 精密模具加工

- 半導體相關的精密零部件加工

東芝注塑機UVM-C 系列功能

UVM-450C 在秉承高速、優質加工理念的基礎上開發,配備高精度空氣靜力軸承主軸。這是一款高精度機器,適合精密模具應用。

與傳統機種相比,該機器有助于確保降低運行成本,明顯提高加工質量。

該設備預期可實現以下特定效果:

- 標配 60,000 min-1 主軸

=> 縮短了加工時間 - 使用非接觸空氣軸承,主軸服役壽命幾乎無限長

即使主軸受損,其維修成本也比其他機床的主軸低得多。

=> 降低了維修成本 - 實現主軸的高旋轉精度,延長了刀壽命

此外,主軸高速運行無時間限制,只需使用小直徑刀就可執行加工。

=> 降低了刀成本

=> 減少了所用刀的類型

=> 縮短了 CAM 人工操作時間 - 大大提高了加工表面的質量

=> 縮短了人工拋光時間 - 大大提高了加工精度

=> 實現了高附加值加工 - 使用一臺機器和各種選件(如旋轉工作臺)完成不同類型的加工作業

=> 該機器能提供各種類型的功能

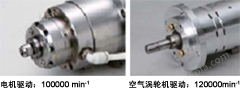

高速空氣靜力軸承主軸

主軸轉速:60000 min-1

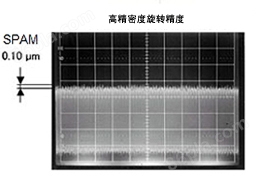

SPAM(*):0.10 μm

TIR:1 μm

(*1) 通過“單點異步誤差運動”方法測量

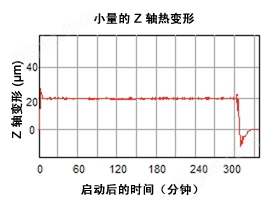

1. 高速且發熱量低

- 縮短了加工時間

- 減少了所用刀類型和工序數(使用小直徑刀)

- 主軸熱位移低(參見右圖)

- 參見加工示例 11、12、13

- 參見加工示例 5~13

2. 高旋轉精度

- 實現高質量加工表面

- 延長了刀壽命

- 參見加工示例 1、2、3

- 參見加工示例 5、6、7

- 參見加工示例 12

3. 軸承終身服役

- 可實現高速連續加工

- 維護成本降低

4. 低級別振動和噪音

- 實現高質量加工表面

- 改進工作環境

- 參見加工示例 1、2、3

主軸功能對比

| 項目 | 滾珠/滾柱軸承主軸 | 空氣靜力軸承主軸 |

|---|---|---|

| 軸承壽命 | 2000 ~ 3000 小時 | 幾乎無限長 |

| 連續運行時間 | 數小時 | 幾乎無限長 |

| 驅動馬達 | 多個 10 kW | 1.6 kW |

| (發熱導致損耗過度、噪音和振動) | ||

| 刀壽命 | 較短(由于旋轉精度低) | 較長(由于旋轉精度高) |

| 所需主軸更換時間 和成本 | 2 ~ 7 天,成本高昂 | 2 ~ 3 小時,成本低廉 |

線性馬達驅動器

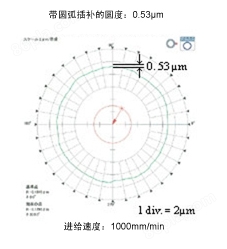

高精度造型

使用高進給速率加工優質表面,為 X、Y 和 Z 軸提供線性馬達驅動系統。

- 由于空動zui小化,實現了圍繞象限切換區域執行優質平滑加工。

- 消除了不利因素(例如,滾珠螺桿驅動系統的影響),實現了優質的成品平面。

- 參見加工示例 2、3

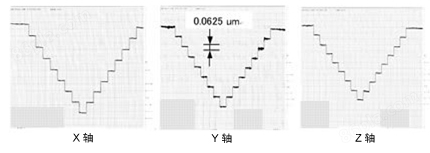

高精度定位和平滑進給

實現了 0.1 μm 可靠步進進給,為 X、Y 和 Z 3 個線性軸提供了 0.01 μm 編程分辨率。

- 參見加工示例 3

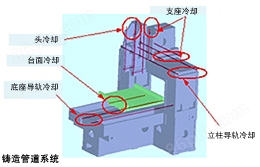

高效冷卻系統

將熱變形控制到zui低程度

機體中的鑄造管由東芝機械自行開發。

各種應用

(1) 高速主軸

更換標配主軸

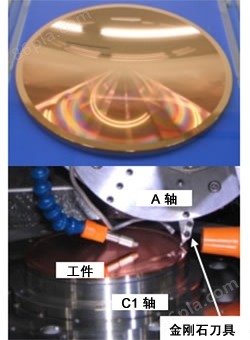

(2) 垂直旋轉和分度工作臺(C1 軸)

示例

- 交叉槽加工

- 車削

- 菲涅耳透鏡加工

- 參見加工示例 5

(3) 工件水平旋轉和分度工作臺(A2 軸)

示例

- 透鏡模具加工

- 車削

(4) 刀旋轉和分度頭(A 軸)

示例

- 槽加工

- 通過逐漸更改角度進行槽加工

- 自動刀更換(小塔)

- 參見加工示例 4

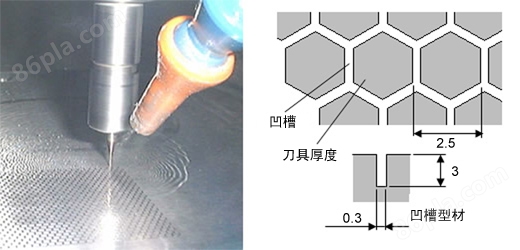

(5) 刀轉向頭(C2 軸)

示例

- 曲線槽加工

- 精良槽加工

(例如,分析芯片)

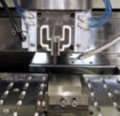

(6) 高速微圖案加工系統

刀以壓電振蕩器級高速移動。短時間內加工好微圖案。

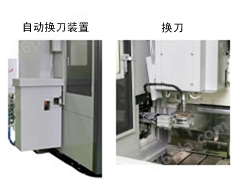

自動換刀裝置

支持長時間高效運行的自動換刀裝置

主要規格

主要規格

- 支持研磨(可選配全功能系統)

- 配備 ATC

| 主要規格 | UVM-450C | |

|---|---|---|

| 行程 | X 軸(工作臺水平移動) | 450 mm |

| Y 軸(主軸交叉移動) | 450 mm | |

| Z 軸(主軸垂直移動) | 200 mm | |

| 工作臺 | 工作臺面 | 450 mm × 450 mm |

| 工作臺余量負荷 | 100 kg | |

| 主軸 | 主軸轉速 | 6000 - 60000 min-1 |

| 馬達功率 | 1.6 kW/37920 min-1 | |

| zui大進給速率 | X、Y:15 m/min Z:10 m/min | |

| 編程分辨率 | X 軸、Y 軸、Z 軸:0.010 mm | |

| 數控系統 | FANUC 系列 30i-MODEL A | |

| 機床尺寸 | 2100 mm × 2450 mm × 2150 mm | |

| 機器重量 | 5000 kg | |

加工示例

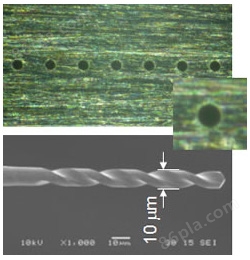

示例 1(高速高旋轉精度主軸的效果)

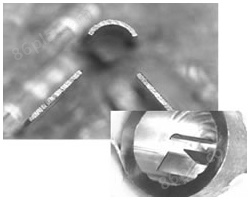

連續微型鉆孔

材料:SUS310

孔直徑:φ0.01,0.08 貫穿深度

刀:碳化鎢鉆孔 φ0.01 x 0.1

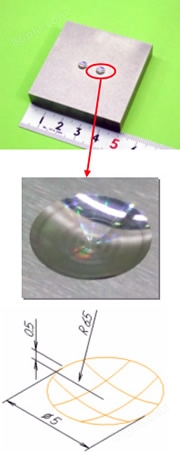

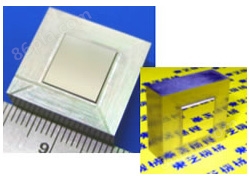

示例 2(高速主軸和線性馬達驅動器高精度造型控制的效果)

LED 透鏡模具

材料:STAVAX® 52HRC

刀:cBN R0.5 滾珠端銑

刀旋轉速度:60000 min-1

(STAVAX® 是 Bohler Uddeholm AG 的注冊商標)

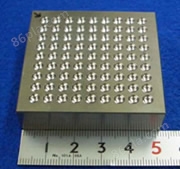

LED 透鏡陣列模具

材料:STAVAX® 52HRC

形狀:球面,φ孔徑 4,深度 2

刀:cBN R0.5 滾珠端銑

表面粗糙度:0.032 μm Ra

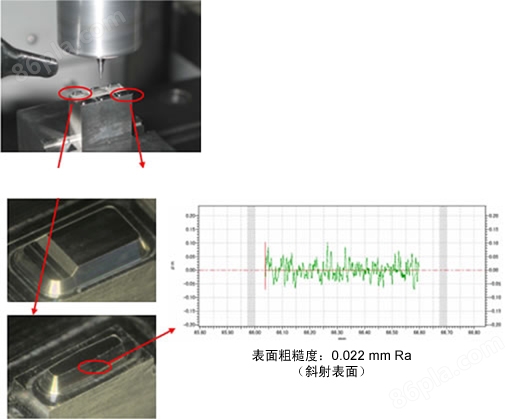

LED 封裝反射鏡模具

材料:STAVAX® 52HRC

刀:cBN φ0.5 牛鼻端銑

表面粗糙度:0.022 μm Ra

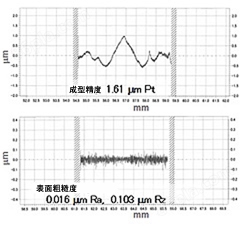

示例 3(高旋轉精度主軸和線性馬達驅動器平滑進給的效果)

平面

材料:SKD61 52HRC

刀:cBN φ0.5 牛鼻端銑

刀旋轉速度:60000 min-1

加工時間:2 小時

表面粗糙度:0.004 μm Ra

自由形狀表面 (2.5D)

材料:DC53 60HRC

刀:cBN R0.5 滾珠端銑

刀旋轉速度:60000 min-1

加工時間:8 小時

表面粗糙度:0.008 μm Ra

自由形狀表面 (3D)

材料:DC53 60HRC

刀:cBN R0.5 滾珠端銑

刀旋轉速度:60000 min-1

表面粗糙度(加工時間):

0.015 μm Ra(20 小時)

0.020 μm Ra(5 小時)

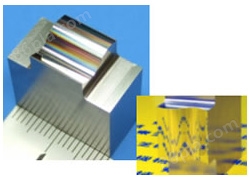

示例 4(線性馬達驅動器平滑進給的效果,A 軸應用)

通過刨床加工拋光鏡面

材料:STAVAX® 上鍍 Ni-P

刀:單結晶金剛石刀

端部 R10

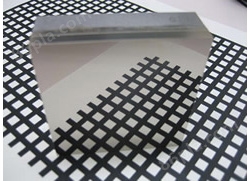

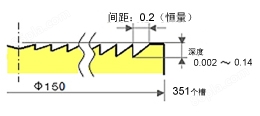

示例 5(線性馬達驅動器的平滑進給效果,C 軸應用)

菲涅耳透鏡模具

材料:鍍銅

刀:單晶金剛刀

工作旋轉速度:400 min-1

加工時間:62 分鐘

示例 6(高旋轉精度主軸的效果 => 延長刀壽命)

用刀開槽

材料:SUS630 40HRC

刀:碳化鎢 φ0.3 扁平端銑

加工時間:每個元件 5 分鐘

總共 120 小時

刀壽命:120 小時(刀加工了 1440 個元件)

示例 7(高旋轉精度主軸的效果 => 延長刀壽命)

用一個刀連續加工

殼腔

材料:CENA1® 40HRC

刀:碳化鎢 R0.5 滾珠端銑

加工時間:55 分鐘/一個型腔

刀壽命:用一個刀加工 36 個型腔

(CENA1® 是 Hitachi Metals, Ltd. 的注冊商標。)

示例 8(高旋轉精度主軸的效果 => 延長刀壽命)

用一個小直徑銑床進行高速鉆孔

φ0.08 mm 0.4 mm 深 3452 通孔

材料:SUS410

刀:碳化鎢 φ0.08 銑床

連續加工時間:138 小時

示例 9(高速主軸的效果 => 通過小直徑刀改進加工工藝)

Cu-W 薄壁加工

壁厚 0.11 mm 高度 3 mm

材料:Cu-W

刀:碳化鎢 φ0.7 扁平端銑

示例 10(高速主軸的效果 => 通過小直徑刀改進加工工藝)

使用小直徑端銑加工硬化鋼

材料:SKD11 58HRC

刀:碳化鎢 φ0.4 扁平端銑

示例 11(高速主軸的效果 => 通過小直徑刀改進加工工藝)

用小直徑端銑高速加工

材料:NAK80® 40HRC

(NAK80® 是 Daido Steel Co., Ltd. 的注冊商標)

小直徑端銑高速加工效果

| 機床 | 普通機床 (加工中心等) | 高速機床 UVM-450C | |

|---|---|---|---|

| 所用刀 | 粗加工 | R3 | R1 |

| 中精加工 | R3 + R1 | - | |

| 精加工 | R1 | R1 | |

| 加工時間 | 粗加工 | 5 分鐘 | 25 分鐘 |

| 中精加工 | 10 分鐘 + 27 分鐘 | - | |

| 精加工 | 80 分鐘 | 45 分鐘 | |

| 總加工時間 | 122 分鐘 | 70 分鐘 | |

| NC 程序數量 | 用于 R3/用于 R3+R1/用于 R1 總共 4 個 | 用于 R1/-/用于 R1 總共 2 個 | |

| 粗加工后的表面狀態 (取消中精加工的原因) |

由于使用 R3 滾珠端銑加工,因此表面比較粗糙 |

由于使用 R1 滾珠端銑加工,因此表面精細 | |

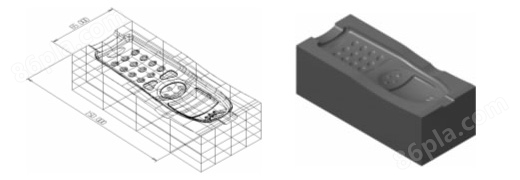

示例 12(高速主軸的效果 => 通過小直徑刀改進加工工藝)

注塑成形 A4 Note PC 型腔

上蓋型腔

材料:NAK55®

(NAK55® 是 Daido Steel Co., Ltd. 的注冊商標)

刀:碳化鎢滾珠端銑

加工條件:(粗加工/R1.5)

刀旋轉速度:30000 min-1

進給速率:6000 mm/min

切削深度(Z 軸): 0.5

| 機床 | 20000 min-1 主軸 (滾珠/滾柱軸承主軸) | 高速機床 UVM-450C (空氣靜力軸承主軸) | |

|---|---|---|---|

| 刀 | 粗 加工 | R10、R5、R3 | R1.5 |

| 精加工 | R3、R1.5 (嵌邊)R1、R0.5 | R1.5 (嵌邊)R1、R0.5 | |

| 加工時間 | 粗 加工 | 10 小時 | 4.5 小時 |

| 精加工 | 16 小時 | 4 小時 | |

| 運行成本 | 6 種類型,10 件 刀成本 12 萬日元 包括刀架 30 萬日元以上 | 3 種類型,4 件(R1.5 為 2 件) 刀成本 25 萬日元 | |

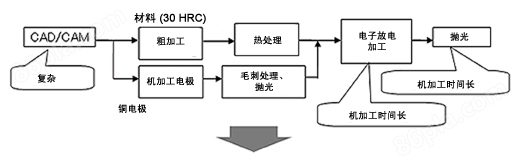

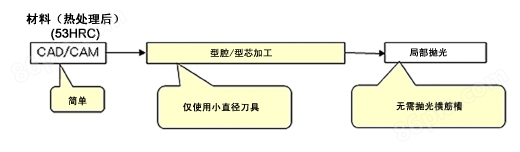

示例 13(高速主軸的效果 => 通過小直徑刀改進加工工藝)

用于注塑成型的殼模具

材料:SKD61 (H13)

客戶 A 傳統工藝:工藝所需天數 => 超過 1 周

用高速機床改進工藝:工藝所需天數 => 2 天

塑料機械網

塑料機械網

塑料機械網

塑料機械網