RDG系列轉(zhuǎn)筒噴漿造粒裝置

【簡(jiǎn)單介紹】

【詳細(xì)說明】

工作原理:

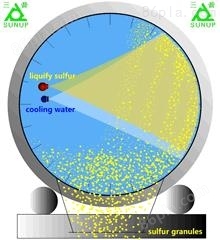

在安裝有若干抄板的回轉(zhuǎn)筒體內(nèi),分別設(shè)置有熔融狀液態(tài)物料和冷卻水的管路以及分布其上的若干霧化噴頭。隨著筒體的旋轉(zhuǎn),抄板將筒體內(nèi)下部的粉末或小顆粒物料不斷抄起帶至筒體上方,并下落形成連續(xù)的物料幕簾;在物料幕簾的另一側(cè),液體物料和冷卻水分別從各自的噴頭同時(shí)噴向筒內(nèi)的物料幕簾上。液態(tài)霧化物料與細(xì)小粉粒接觸、噴涂,使得細(xì)小粉粒形成逐漸增大的球形顆粒;霧化冷卻水使得噴涂有液態(tài)物料的顆粒得以快速冷卻固化。由于轉(zhuǎn)動(dòng)筒體的軸向沿出料端向下傾斜,液體物料在筒體內(nèi)大致經(jīng)歷了晶種(也即粉末或細(xì)小顆粒)產(chǎn)生、顆粒增大和成型三個(gè)階段,并在出料口得到符合粒度要求的球形顆粒產(chǎn)品。噴入的冷卻水被物料的顯熱和固化潛熱全部轉(zhuǎn)化為水蒸汽,并隨尾氣經(jīng)除塵處理后由引風(fēng)機(jī)排空。

在安裝有若干抄板的回轉(zhuǎn)筒體內(nèi),分別設(shè)置有熔融狀液態(tài)物料和冷卻水的管路以及分布其上的若干霧化噴頭。隨著筒體的旋轉(zhuǎn),抄板將筒體內(nèi)下部的粉末或小顆粒物料不斷抄起帶至筒體上方,并下落形成連續(xù)的物料幕簾;在物料幕簾的另一側(cè),液體物料和冷卻水分別從各自的噴頭同時(shí)噴向筒內(nèi)的物料幕簾上。液態(tài)霧化物料與細(xì)小粉粒接觸、噴涂,使得細(xì)小粉粒形成逐漸增大的球形顆粒;霧化冷卻水使得噴涂有液態(tài)物料的顆粒得以快速冷卻固化。由于轉(zhuǎn)動(dòng)筒體的軸向沿出料端向下傾斜,液體物料在筒體內(nèi)大致經(jīng)歷了晶種(也即粉末或細(xì)小顆粒)產(chǎn)生、顆粒增大和成型三個(gè)階段,并在出料口得到符合粒度要求的球形顆粒產(chǎn)品。噴入的冷卻水被物料的顯熱和固化潛熱全部轉(zhuǎn)化為水蒸汽,并隨尾氣經(jīng)除塵處理后由引風(fēng)機(jī)排空。

固化物料的粒度及其粒度分布,可通過物料和冷卻水的流量、轉(zhuǎn)筒速度以及轉(zhuǎn)筒傾斜角度在一定范圍進(jìn)行調(diào)節(jié),一般可控制在2-10mm之間。同時(shí),通過檢測(cè)造粒機(jī)內(nèi)各點(diǎn)溫度,由計(jì)算機(jī)實(shí)時(shí)控制液體物料或冷卻水的流量,使物料既能快速冷卻,又能有效防止物料含水量過大,避免造成水分超標(biāo)。

|  |

適應(yīng)范圍:

原則上適應(yīng)于熔融狀態(tài)時(shí)液體粘度較低,熔點(diǎn)或軟化點(diǎn)較高,且不親水或不溶于水的所有需冷凝固化、造粒成型的物料。典型應(yīng)用物料,如硫磺。

性能特點(diǎn):

● 熔融物料與冷卻水直接接觸,冷卻效率高,固化快,單機(jī)產(chǎn)能大。對(duì)硫磺而言,單機(jī)產(chǎn)能可達(dá)22T/h以上,相當(dāng)于3-4臺(tái)回轉(zhuǎn)鋼帶造粒機(jī)的產(chǎn)能。

● 霧化冷卻水直接接觸顆粒物料表面,由冷卻水直接蒸發(fā)的汽化潛熱帶走物料熱量,不僅使物料得以快速固化成型,而且用水量少,無循環(huán)水處理。

● 由于采用從晶種開始,顆粒由小到大逐層噴涂,逐層冷卻固化的原理,成品顆粒結(jié)實(shí)致密。因此,與水下造粒相比,顆粒內(nèi)部不存在氣孔,其含水率較低,可達(dá)0.4%以下,而水下造粒卻大于2%;與回轉(zhuǎn)鋼帶造粒相比,其成品具有堆積密度大、脆度小、流動(dòng)性好的特點(diǎn),其堆積密度可達(dá)1.15-1.3,而回轉(zhuǎn)鋼帶造粒只能達(dá)到1.0-1.1,且顆粒扁平、易碎。

● 通過檢測(cè)造粒機(jī)內(nèi)各點(diǎn)溫度,由計(jì)算機(jī)實(shí)時(shí)自動(dòng)控制液體物料或冷卻水的流量,使物料既能快速冷卻,又能有效防止物料含水量過大。

● 通過物料和冷卻水的流量、轉(zhuǎn)筒速度以及轉(zhuǎn)筒傾斜角度的調(diào)節(jié)與控制,可在一定范圍有效調(diào)節(jié)顆粒成品的粒度和粒度分布趨勢(shì),一般可控制在2-8mm之間。

● 此外,還有占地小、投資省、能耗低、維護(hù)維修少,系統(tǒng)連續(xù)穩(wěn)定等優(yōu)勢(shì)。

|  |  |

規(guī)格型號(hào):

對(duì)硫磺造粒而言,其單機(jī)產(chǎn)能目前已形成有:8T/h,15T/t,25T/h等多種規(guī)格。

其他物料體系,視物性而定。

請(qǐng)輸入產(chǎn)品關(guān)鍵字:

會(huì)員1.png)