注塑機 擠出機 造粒機 吹膜機 吹塑機 吹瓶機 成型機 吸塑機 滾塑機 管材生產線 板材生產線 型材生產線 片材生產線 發泡設備 塑料壓延機

江蘇福億機械科技有限公司

江蘇福億機械科技有限公司

暫無信息 |

DH系列干法輥壓造粒機是采用干法輥壓工藝技術,對含水量≤5%的粉狀物料進行壓縮成片或塊狀,再經破碎整粒、篩分工藝,使片塊狀物料變成符合使用要求的顆粒狀物料。

概 述

粉體造粒技術作為粉粒體過程處理的一個主要分支,隨著現代工業快速發展的需求和生產過程自動化程度的提高,其重要性日益彰顯。“粉狀產品顆粒化"已成為世界粉體后處理技術的必然趨勢。對粉狀產品進行顆粒的加工,其意義主要體現在幾大方面:

1 、各種粉體原材料質量下降,必須磨碎后除去雜質,而后對高品位材料進行造粒。

2、 環境因素,包括對回收粉塵的處理和使用較粗顆粒爐料,以避免粉塵和煙霧對空氣的污染。

3 、自動化的高強度生產,要求給料具有很好的流動性。

4 、現代食品向速溶或方便化發展。

5 、降低粉塵污染,改善勞動操作條件。

6、滿足生產工藝要求,如提高孔隙率和比表面積,改善熱傳遞等。

7 、改善產品的物理性能(如流動性、透氣性、堆密度)避免后續操作過程(干燥、篩分、計量)和使用過程(計量、配料等)出現偏析、脈動、結塊、架橋等不良影響,減少污染、改善外觀、改善流動性、便于貯存和運輸、控制溶解度、控制孔隙率和比表面積等等,為提高生產和使用過程的自動化以及密閉操作創造了條件。

8、農業的高發展需要使用高質量的肥料,緩施 控施 肥料品質提高的需要, 同時非顆粒狀肥料不方便機械自動化施肥 易產生很壞的結塊現象。

DH系列干法輥壓造粒機是采用干法輥壓工藝技術,對含水量≤5%的粉狀物料進行壓縮成片或塊狀,再經破碎整粒、篩分工藝,使片塊狀物料變成符合使用要求的顆粒狀物料。干法輥壓造粒主要靠外部加壓方式,使物料強制通過兩個相對旋轉輥輪間隙,強制壓縮成片塊狀,在輥壓過程中,物料的實際密度能增大1.5~3倍,從而達到-定的顆粒強度要求。

工作原理

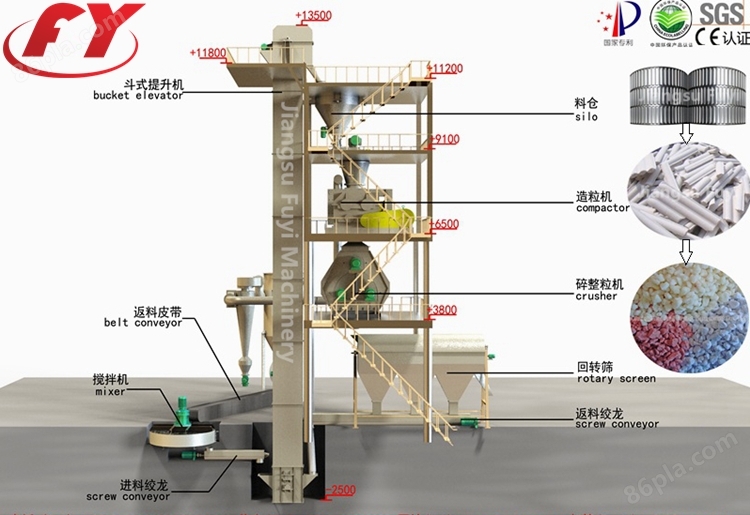

原料經定量加料器均勻送入喂料斗, 扎機利用帶有穴眼孔的成對軋輥,彼此留有一定間隙,兩者以相同的轉速作反向旋轉。其中一組軋輥軸承座在機架內不動,而另一組軋輥軸承座則在機架導軌上游動,借助液壓缸施壓使彼此緊靠。軋輥表面上有規則地排列許多形狀、大小相同的穴眼孔,且波谷對準波谷。而此時干粉狀物料從兩軋輥上方連續均勻地靠自重及強制喂料進入兩軋輥之間,物料先作自由流動,進入咬入區后被軋輥逐漸咬入波谷。隨著軋輥的連續旋轉,物料占有的空間逐漸減少而被逐步壓縮,并達到成型壓力^大值。隨后則壓力逐漸降低,所壓得之型塊因彈性回復加之自重而脫落穴眼孔而進入碎整粒、篩分裝置,所得成品為粒狀合格產品,進行過秤包裝。而粉料口出來的細粉料和不合格的超大顆粒則由返料絞龍重新進入提升機加料口隨同新鮮物料混合加入預加料斗而進入下一輪工藝流程。

動態演示

特點

◆無需任何添加劑,干粉直接造粒;

◆顆粒強度可以調整,通過調節軋輥的壓力,控制成品強度;

◆循環操作,實現連續生產,成品產量高;

◆物料經機械壓力強制壓縮成型,無需任何添加劑,產品純度得到保證。

◆干粉直接造粒,無需后續干燥過程,更有利于現有生產流程的銜接和改造。

◆顆粒強度高,堆積比重的提高較其它造粒方式都更為顯著,尤其適合于增加產品堆積比重的場合。

◆適應原料范圍廣,顆粒強度可根據不同物料自由調整。

◆結構緊湊、維修方便、操作簡單、工藝流程短、能耗低、效率高、故障率低。

◆可控制環境污染,減少粉體浪費和包裝成本,提高產品運輸能力。

◆加料和喂料裝置采用變頻無級調整控制,自動化程度高,可實現一人多機控制,具有勞動強度低及 可長期連續運轉等特點。

◆主要傳動部件均采用優質合金材料。不銹鋼材料、鈦材、鉻和其他表面合金制作大大提高了耐磨損、耐腐蝕、耐高溫及耐壓能力,使該機具有較長的使用壽命。

適用物料 | ||

肥料:硫酸鉀、、俄羅斯紅鉀、復混肥、氯化銨、硝酸鉀、磷酸一銨、磷酸二銨、硫酸銨、碳 酸氫銨。 粉體材料:抗氧劑、溴氯海因、、二氯異氰尿酸鈉、三氯異氰尿酸鈉、氰尿酸、漂粉精、氧化鋅、氧化鉛、碳酸鉀、碳酸鍶、氯化鈣、、偏硅酸鈉、正硅酸鈉、冰晶石、氟化鋁、剎車粉、橡塑助劑、白炭黑、鋁酸鈣、重鈣、普鈣、光鹵石、磷礦粉、金屬粉末、填料、飼料添加劑、砒蟲啉、、胺、醫藥中間體、煉鋼助劑、融雪劑、膨潤、氧化鋁粉、磷石膏、脫硫石膏、選礦劑、環保材料以及石墨、炭黑等。

|

*的動力系統:采用加大型雙軸輸出專用減速機及鼓齒聯軸器,有效的保護軋輥及主軸承不受損傷,提高了傳動效率,使產品的產量進一步提高。

優化的機架結構:按人機工程學經優化計算而設計的新型機架,設置了貼近輥子的大開門結構和方便人員操作的機頂工作平臺,充分滿足客戶對設備安全可靠性、檢修便捷性的要求。

高效、耐用的合金鋼軋輥:軋輥母體采用優質合金鋼經整體鍛造而成,廣泛適應各種復雜的物料條件。在輥面耐磨層的設計中,我們根據赫茲接觸理論和純彈性理論,掌握了^大機械應力作用深度的規律,科學地組合防撕裂層、過度層、耐磨層的材料,以及對硬度搭配、熱處理工藝的改進,使輥面防裂耐磨性能有了較大程度的提高。經反復試驗、比較并得益于其他部件(如進料裝置)的技術改進而^終定型的輥面花紋,能使物料拉入角更加均衡、穩定,同時能有效消除輥子的軸向作用力,使設備工作更加穩定。

全新的進料裝置:全新設計的進料裝置配置有調節閥板,能方便地實現在線調整。增設了空氣膨脹室,能使物料中夾帶的空氣順利排出并改善輥間物料的咬合狀況,進料裝置的技術改進還直接導致了輥面花紋的改善。

簡潔、安全的液壓系統:在液壓系統的設計中,我們不僅僅將其作為動力提供源來考慮,更使其具備了保護設備的功能。設計了多重自動保護功能,優化后的液壓系統使得動輥的移動適應性更強,能有效排除意外混入的鐵塊,保護設備安全運行。模塊化、集成化設計的液壓系統摒棄了繁雜、冗余的管路,占地面積減少,使整機設備顯得簡潔、美觀、高效。

智能化的在線控制系統:輥壓機操作采用在線控制技術,可方便、直觀地設定設備工作參數,在線檢測、控制設備運行狀態,向控制人員提供實時的決策信息。在它的幫助下,我們的輥壓造粒機工作更加穩定。

高效的碎整粒機系統:該破碎機分為兩級,可對軋片壓制的塊狀物料進行兩次破碎,且由三個破碎室,大大增大了破碎面積,故該破碎機有效提高了破碎效率及成品率。

*的篩分系統:該機具有振動小、噪聲低、對支撐物強度要求低的優點,并綜合了圓運動、橢圓運動及往復直線運動的優點,并設有篩面清理裝置,故該機產量大、篩分效率高、功耗小、安裝靈活、換篩方便。

1、預加料斗:帶有機械振動的加料斗,自動控制 ,定時振動 。

2、定量加料器:采用變頻調速,確保加料精度。

3、強制喂料螺旋加料斗:采用變頻調速電機、錐螺旋、攪拌刀齒及帶視鏡窗的錐形加料斗以及喂料口組合等組成,其作用是進一步完成脫氣并進行壓力加料。

4、軋片機:由左右固定軸承座及滑動軸承座、框架結構、二根合金鋼軋輥、二只液壓油缸及電動自動泵站以及硬齒面專用減速器與主電機組成軋片主機。

5、碎整粒機:由切碎箱體、切碎主軸、專用旋轉刀片構成碎整粒室由電機帶動主軸作高速旋轉,將擠壓成形的物料破碎整粒。

6、振動分級篩:帶防堵網裝置,方便清理篩網,由碎整機出來的碎粒粉料經該機篩分成粒狀產品及回用粉料。

7、回料絞龍:將振動分級篩返回的不合格粉狀物料輸送到加料提升機。

8、斗式提升機:上下鏈輪采用組裝式結構,用于輸送物料。

9、電控柜:由電控箱體、變頻調速控制器、電流表、電壓表、指示燈、按鈕開關、電壓轉換開關等電氣元器件組成,所有電器集中控制操作。

應用舉例

| 物料名稱 | 規格型號 | 粒度要求(mm) | 產量(Kg/h) |

| 、俄羅斯紅鉀 | DH360、DH450、DH650、DH850、DH1050、DH1250、DH1500 | 2.0~4.75 | 1000~1500、2000~2600、3200~4500、6000~8000、12000~16000、18000~25000、35000~50000 |

| 硫酸鉀 | DH360、DH450、DH650、DH850、DH1050、DH1250、DH1500 | 2.0~4.75 | 1000~1300、2000~2500、3000~4500、6000~8000、12000~16000 、18000~25000、35000~50000 |

| NPK復混肥 | DH360、DH450、DH650、DH850、DH1050、DH1250、DH1500 | 2.0~4.75 | 900~1500、1800~2600、3000~4500、6000~8000、12000~16000 、18000~25000、35000~50000 |

| 冰晶石 | DH360、DH450、DH650、DH850、DH1050 、DH1250、DH1500 | 2.0~4.75 | 1000~1500、2000~2600、3200~4500、6000~8000、12000~16000 、18000~25000、35000~50000 |

| 氯化銨、硫酸銨 | DH360、DH450、DH650、DH850、DH1050 、DH1250、DH1500 | 2.0~4.75 | 800~1000、1800~2500、3100~4600、6000~8000、12000~16000、18000~25000、35000~50000 |

| 抗氧劑 | DH360 | 0.3~2.0 | 300~400 |

| 氧化鋅 | DH360 | 1.5~2.5 | 350~500 |

| DH360 | 1.5~6.0 | 800~1000 | |

| 煉鋼助劑 | DH360 | 橄欖狀 | 1000~1200 |

| 融雪劑 | DH360 | 2.0~7.0 | 800~1000 |

| 溴氯海因 | DH240 | 1.5~6.0 | ~300 |

| 醫藥中間體 | DH240 | 0.5~2.0 | ~200 |

| 環保中間體 | DH240 | 8.0~15.0 | ~500 |

技術參數

型號 | DH240 | DH360 | DH450 | DH650 |

軋輥直徑(mm) | Φ240 | Φ360 | Φ450 | Φ650 |

有效使用寬度(mm) | 300 | 170-230 | 190-280 | 290-330 |

軋輥轉速 (rpm) | 50-100 | 10-25 | 10-25 | 10-25 |

軋片^大厚度(mm) | 4 | 8 | 12 | 16 |

軋片產量(Kg/h) | / | 1300-2300 | 2500-3500 | 5000-7000 |

成品產量(kg/h) | 2000-3000(扁圓) | 900-1300 | 1800-2500 | 3500-4000 |

成品粒度(mm) | 3.5 4.2 4.5 5.5 6.5 等 | 2-5 | 2-5 | 2-5 |

主機功率(Kw) | 45 | 30-37 | 55-75 | 90-110 |

裝機總容量(Kw) | 55 | 55 | 90 | 175 |

外形尺寸(L.W.H.) | 2300×1700 ×1860 | 2350×2000 ×2600 | 2600×2200 ×2900 | 3600×2800 ×3200 |

設備總重量(t) | 5 | 7 | 10 | 21 |

型號 | DH850 | DH1050 | DH1250 | DH1500 |

軋輥直徑(mm) | Φ850 | Φ1050 | Φ1250 | Φ1500 |

有效使用寬度(mm) | 420 | 450 | 500 | 650 |

軋輥轉速 (rpm) | 9-16 | 8.5-14.5 | 6-13 | 6-13 |

軋片^大厚度(mm) | 25 | 36 | 36 | 36 |

軋片產量(Kg/h) | 12000-16000 | 22000-38000 | 36000-50000 | 64000-200000 |

成品產量(kg/h) | 6000-8000 | 12000-16000 | 18000-25000 | 35000-50000 |

成品粒度(mm) | 2-5 | 2-5 | 2-5 | 2-5 |

主機功率(Kw) | 220-250 | 400 | 630 | 400×2 |

裝機2總容量(Kw) | 400 | 850 | 1000-1200 | 1500-1800 |

外形尺寸(L.W.H.) | 5000×3800 ×4100 | 5500×6400 ×4800 | 7500×6500 ×5200 | 9700×5600 ×7700 |

設備總重量(t) | 46 | 98 | 100-120 | 120-150 |

注意:軋片產量、成品產量為參考值,因為各個廠家的物料特性、工藝以及操作情況的不同,故^終產量以現場實際為準。

工藝流程方案設計-現場安裝生產

典型單套流程設計適合于DH650型號以下的設備流程

適合于DH850及其以上型號的單套或者多套DH設備的工藝流程

更多流程案例

|  |

整線項目流程簡述

以DH850造粒機為核心的顆粒硫酸鉀生產線為例(年產30萬噸大顆粒)

1、投料,通過皮帶流量秤、螺旋流量秤、失重秤等配料裝置按照物料的不同比例為生產線進行投料;

2、按一定配比進入生產線的物料,經由皮帶輸送機等輸送設備進入預加熱滾筒烘干機,進行初步的烘干,然后進入下一步工序;

3、經過初步烘干后的物料(滿足進入干法輥壓扎片機的水分要求),經過刮板、斗提機等輸送設備進入DH850干法輥壓扎片機里進行扎片;

4、進過扎片后的物料物理形態已經發生改變,此時物料通過刮板機、斗提機等輸送設備送達下一個工序——振動篩,物料進過振動篩這道工序后,會把粉末狀的物料通過返料刮板再次返回到DH850干法輥壓扎片機里重新扎片,同時已經扎片成功的物料進入下一道工序;

5、從振動篩出來的片狀物料進入反擊破碎機里進行破碎;

6、破碎完的物料經過刮板機、斗提機等輸送設備送達下一個工序——粗級回轉篩,在這道工序里進行初步的篩選,篩選出比較尺寸合適物料進入下一道工序,同時體積尺寸比較大的物料進過返料刮板再次進入反擊破碎機內進行二次破碎;

7、回轉篩初步篩選的體積比較合適的物料經過刮板進入細級回轉篩,通過此道工序再把物料內過小的顆粒給篩除掉,并且通過返料刮板再一次送入到DH850干法輥壓扎片機里重新扎片;

8、此時的物料體積尺寸都是比較符合我們所需要的尺寸了,經過皮帶、斗提機等設備進入轉股拋光機,把物料顆粒表面進行拋光;

9、進過拋光后的顆粒(中間混有被拋光下來的粉末),進入^后一道篩子——精篩,通過精篩這道工序后,出來的顆粒物料就是所需要的顆粒硫酸鉀肥,同時被精篩篩除的粉末再次通過返料刮板進入前端的DH850干法輥壓扎片機里重新扎片;

10、從精篩里出來的顆粒物料就是^終的產品,此時需要進入包裝機進行入袋包裝和縫包;

11、硫酸鉀包裝完畢后進入^后一道工序——機器人碼垛,通過碼垛機器人,把生產線生產出來的物料一包一包整齊的碼在托盤上,然后叉車入庫;

上述的流程大體上就是顆粒硫酸鉀肥的一套全自動生產線了,這一套生產線的控制系統是集成在一起的,由控制室里的總控系統統一操作和控制,控制系統由可編程控制器(PLC)進行全程控制,配有上位機作為人機交換的載體,同時必要的工序環節配有變頻器進行動態調節,^終使得整條生產線能夠獲得^佳的生產效率;

待發設備

技術革新

DH系列新型干法輥壓造粒機作為造粒生產線的核心單機設備,其電氣控制部分分為2 部分:動力啟停部分和閉環控制部分。目前市面上大部分的造粒機還在采用原始的控制方法,即:人工根據現場的物料實際情況,時刻關注電流變化并手動的去調節給料電機和軋機的轉速,從而使得造粒機在運行的過程中保持動態平衡。而我們江蘇褔億機械科技有限公司經過多年的生產經驗和用戶的使用反饋開發出一套新型控制方式,由控制定量加料機和輥壓主機的變頻器,在其相互間形成一個閉環控制系統,這樣造粒機控制系統自身就會去監視并且通過變頻器自身的PID去控制定量加料機和輥壓主機的轉速,讓其兩者時刻保持^佳位置的動態工作平衡,使輥壓主機的工作電流始終保持在設定的工作值穩定均勻工作,同時強制喂料還可以隨時對轉速進行微量調整,從而是輥壓造粒機始終處于^佳的工作狀態。同時在本系統中還設有手動控制和自動控制模式的相互切換,從而達到靈活方便操作的效果。目前,^新研制的DH1050即將投入使用,小時產量達到10噸。

現場照片

多種控制系統(普通電柜、工控機類、PLC以及大型DCS系統)

利用計算機技術及工業控制器件硬軟件互相組態實現生產高度自動化、智能化。可以穩定的保證生產有序、安全進行,對生產過程集中進行監測、操作與管理,全面提高生產效率、穩定產品質量及管理水平。

發貨現場

您感興趣的產品PRODUCTS YOU ARE INTERESTED IN

塑料機械網 設計制作,未經允許翻錄必究 .? ? ?

請輸入賬號

請輸入密碼

請輸驗證碼

請輸入你感興趣的產品

請簡單描述您的需求

請選擇省份