詳細介紹

無錫節(jié)百力自動化設(shè)備有限公司將模內(nèi)熱切技術(shù)導(dǎo)入塑膠行業(yè),使企業(yè)的人力需求降低,產(chǎn)品的周期縮短,模具結(jié)構(gòu)簡化,

維護成本下降,生產(chǎn)穩(wěn)定性加強,降低了人為品質(zhì)影響,讓企業(yè)競爭力顯著提升。模內(nèi)熱切技術(shù)原理:在塑膠模具未開模前,

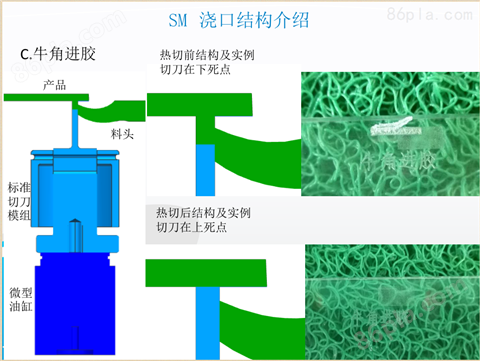

剪切或擠斷澆口,從而在塑膠模具開模后,實現(xiàn)件料分離的模具注塑自動化技術(shù)。模內(nèi)熱切技術(shù)適用澆口類型:適用于搭接澆口,

側(cè)進膠澆口,潛澆口,牛角澆口,環(huán)形澆口等各類形式的進膠澆口等模內(nèi)熱切具體動作介紹:注塑分為三部分:射膠(軟料)+保壓(軟料)+冷

卻(硬料)當(dāng)產(chǎn)品保壓完成后(料還未*冷卻)切刀頂出,將產(chǎn)品與水口進行分離,切刀保持頂出狀態(tài),直等到產(chǎn)品冷卻完成前2S,切刀退出,

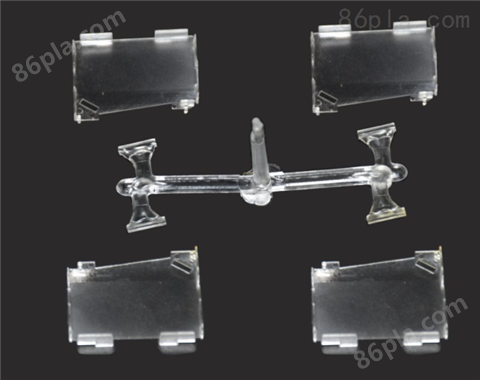

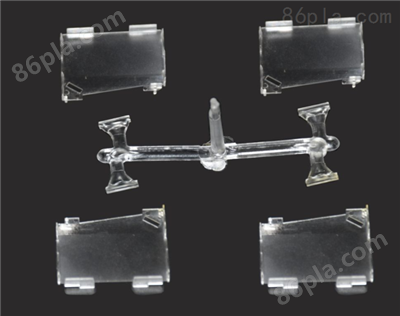

模具打開后,產(chǎn)品與水口呈分離狀態(tài)。模內(nèi)熱切系統(tǒng)包含單元:超高壓時間控制系統(tǒng)+油管(連接時間控制器與模具)+微型油缸+切刀+觸點開關(guān) 通常塑料件在注塑成型后,料頭和產(chǎn)品通過澆口相連,工人需要對

澆口進行修剪處理,勞動強度大,澆口修剪不美觀。現(xiàn)有的解決辦法是開

模時從頂板上頂出切刀將澆口切斷,這兩種方法都是在開模后進行剪切,

由于此時塑料已經(jīng)冷卻,剪切后的澆口面不美觀,產(chǎn)品品質(zhì)上不去,依舊

需要多次人工修剪才能將澆口修剪平整,勞動強度依舊較大,增加了人工

成本。模內(nèi)熱切就是在塑膠模具未開模前,剪切或擠斷澆口,從而在塑膠

模具開模后,實現(xiàn)件料分離的模具注塑自動化工藝。

簡要言之,模內(nèi)熱切就是塑膠件的料頭與產(chǎn)品的自動分離技術(shù)。

一個成功的模內(nèi)熱切模具應(yīng)用項目需要多個環(huán)節(jié)予以保障。其中重要的有三個技術(shù)因素。

1、切刀精度的的控制

在模內(nèi)熱切模具應(yīng)用中切刀精度的控制顯得極為重要。許多生產(chǎn)過程中出現(xiàn)的產(chǎn)品質(zhì)量問題直接源于模內(nèi)熱切系統(tǒng)切刀加工精度的控制。如開模后產(chǎn)品與料不分離問題,切完產(chǎn)品毛邊嚴(yán)重問題,產(chǎn)品澆口切不干凈問題等。出現(xiàn)此類問題只能提高切刀加工精度。由麥米智控提供的模內(nèi)切系統(tǒng)切刀精度嚴(yán)格采用光學(xué)磨床制造,可達到0~0.05mm精度。

2、模內(nèi)熱切切刀公差與切刀的裝配工藝

在模內(nèi)熱切系統(tǒng)模具正常生產(chǎn)中,切刀需來回反復(fù)進行動作,因此不同塑料采取不同的裝配公差與裝配工藝。否則就會出現(xiàn)切刀卡死,切刀不能回位,塑料流入切刀與模具裝配間隙,甚至切刀蹦斷。對于此類問題麥米智控能夠提供成熟并可靠的模切解決方案。

3、 模內(nèi)熱切廠商提供對于模內(nèi)熱切模具方案的精準(zhǔn)設(shè)計

對于模具行業(yè)來說,提供一個準(zhǔn)確的設(shè)計方案起著事半工倍的作用。模內(nèi)熱切供應(yīng)商對于不同的產(chǎn)品不同的材料需提供的設(shè)計方案,否則就會出現(xiàn)油缸力量不足,切刀切不斷產(chǎn)品,切刀回位不順暢等一系列問題。

塑料機械網(wǎng)

塑料機械網(wǎng)

塑料機械網(wǎng)

塑料機械網(wǎng)