詳細(xì)介紹

1.模內(nèi)自動化,降低對人的依賴度;

2.降低成型周期;

3.生產(chǎn)穩(wěn)定性加強(qiáng);

4.降低產(chǎn)品人為品質(zhì)影響;

5.降低模具維修成本。 1):公司提供完整的熱切相關(guān)模具零配件,模具上只需要預(yù)留裝配特征,不需要客戶端自備加工零件。

2):所有產(chǎn)品包括控制器,切刀,油缸,相關(guān)鏈接配件均標(biāo)準(zhǔn)化,模塊化。

3):為客戶提供標(biāo)準(zhǔn)化電子檔,方便客戶端設(shè)計(jì)使用。(有標(biāo)準(zhǔn)的電子資料庫為客戶提供簡單快捷的操作環(huán)境)

4):提供客戶包括設(shè)計(jì),加工,鉗工,試模調(diào)試等,標(biāo)準(zhǔn)化教材。(化教材涵蓋切刀設(shè)計(jì)規(guī)范,模具油路設(shè)計(jì)規(guī)范,切刀導(dǎo)向塊設(shè)計(jì)規(guī)范,澆口設(shè)計(jì)方案履歷,產(chǎn)品應(yīng)用實(shí)例等)

5):提供客戶對模內(nèi)時(shí)序控制,和教育訓(xùn)練課程。

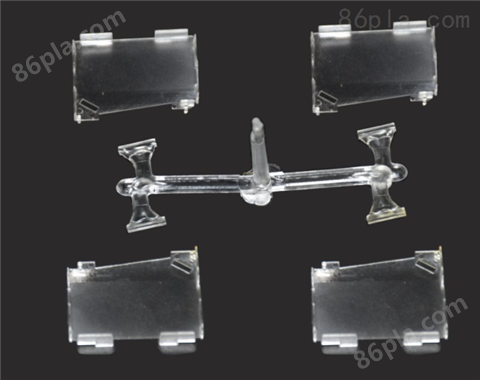

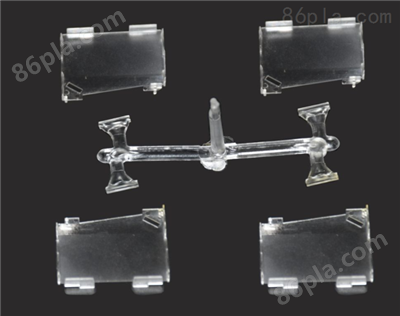

6):所有保固產(chǎn)品出廠質(zhì)量跟蹤,保固期內(nèi)可提供更換。 通常塑料件在注塑成型后,料頭和產(chǎn)品通過澆口相連,工人需要對澆口進(jìn)行修剪處理,勞動強(qiáng)度大,澆口修剪不美觀。現(xiàn)有的解決辦法是開模時(shí)從頂板上頂出切刀將澆口切斷,這兩種方法都是在開模后進(jìn)行剪切,由于此時(shí)塑料已經(jīng)冷卻,剪切后的澆口面不美觀,產(chǎn)品品質(zhì)上不去,依舊需要多次人工修剪才能將澆口修剪平整,勞動強(qiáng)度依舊較大,增加了人工成本。模內(nèi)熱切就是在塑膠模具未開模前,剪切或擠斷澆口,從而在塑膠模具開模后,實(shí)現(xiàn)件料分離的模具注塑自動化工藝。

簡要言之,模內(nèi)熱切就是塑膠件的料頭與產(chǎn)品的自動分離技術(shù)。 模內(nèi)熱切模具的優(yōu)點(diǎn):

模內(nèi)熱切模具在世界各工業(yè)發(fā)達(dá)國家和地區(qū)均得到廣泛的應(yīng)用。這主要因?yàn)槟?nèi)熱切模具擁有如下顯著特點(diǎn):

1、模內(nèi)澆口分離自動化,降低對人的依賴度;傳統(tǒng)的塑膠模具開模后產(chǎn)品與澆口相連,需二道工序進(jìn)行人工剪切分離,模內(nèi)熱切模具將澆口分離提前至開模前,消除后續(xù)工序,有利于生產(chǎn)自動化,降低對人的依賴。

2、降低產(chǎn)品人為品質(zhì)影響;在模內(nèi)熱切模具成型過程中,澆口分離的自動化保證澆口分離處外觀一致性,其結(jié)果是品質(zhì)一致的零件,而傳統(tǒng)人工分離澆口工藝無法保證澆口分離處外觀一致。因此市場上很多高品質(zhì)的產(chǎn)品均由模內(nèi)熱切模具生產(chǎn)。

3、降低成型周期,加強(qiáng)生產(chǎn)穩(wěn)定性;

模內(nèi)熱切成型的自動化,避免了生產(chǎn)過程中無用的人為動作,而產(chǎn)品的全自動化機(jī)械剪切保證品質(zhì)一致性 ,在產(chǎn)品大規(guī)模生產(chǎn)過程中較傳統(tǒng)的模具有著不可擬比優(yōu)勢。

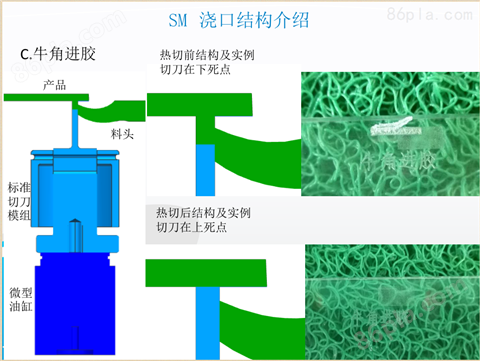

其主要工作原理就是產(chǎn)品沒有頂出的時(shí)候?qū)崿F(xiàn)產(chǎn)品與水口的熱分離技術(shù),主要的過程是當(dāng)模具開始生產(chǎn),模具閉合時(shí)觸碰到觸點(diǎn)開關(guān),觸點(diǎn)開關(guān)傳遞信號給時(shí)間控制器,時(shí)間控制器計(jì)算好時(shí)間(計(jì)算好切刀何時(shí)頂出,頂出時(shí)長,何時(shí)退出)輸出高壓油給油缸,油缸推動切刀,頂出狀態(tài)完成。當(dāng)產(chǎn)品冷卻前2S,時(shí)間控制器泄壓,切刀彈簧受力于模具,將切刀與油缸退回,一個(gè)周期動作完成。正是因?yàn)檫@樣的技術(shù)和原理,實(shí)現(xiàn)了模具內(nèi)的切除,改變了注塑產(chǎn)品的生產(chǎn)工藝,將注塑產(chǎn)品的生產(chǎn)推向了一個(gè)嶄新的平臺。

人工成本的有效降低,使注塑行業(yè)得到了更好的發(fā)展,改變了注塑產(chǎn)業(yè)的工作模式,工作人員只需要盯緊機(jī)器,便可以輕松簡單的完成整個(gè)注塑生產(chǎn)過程。解放了大量的生產(chǎn)力,使注塑產(chǎn)業(yè)依靠解放的生產(chǎn)力實(shí)現(xiàn)更多工作的開展。注塑產(chǎn)品可以經(jīng)過模內(nèi)的切除,去掉多余的料頭,使注塑產(chǎn)品經(jīng)過開合模直接出產(chǎn)成品。這是一場巨大的注塑革命,掀起了注塑產(chǎn)品新的浪潮,續(xù)寫了注塑產(chǎn)業(yè)的新篇章。現(xiàn)在人們對產(chǎn)品表面要求越來越高;因此,模具研發(fā)設(shè)計(jì)方面起到了決定性因素,一套模具的好壞決定了一款產(chǎn)品的質(zhì)量。產(chǎn)品進(jìn)膠選擇在模具設(shè)計(jì)研發(fā)方面起到至關(guān)重要作用。

在澆制模型時(shí)形成的框架與零件的結(jié)合部位叫做水口,該部分是產(chǎn)品所不需要的多余部分,需要將其切除;而在現(xiàn)有技術(shù)的制作中是產(chǎn)品注塑出來后再次需要機(jī)器分離產(chǎn)品中的水口;由于不能一次性加工完成而需要經(jīng)過多個(gè)加工環(huán)節(jié),則會二次加工會進(jìn)一步影響產(chǎn)品的良品率并且比較繁瑣費(fèi)時(shí)。

綜上可知,現(xiàn)有技術(shù)在實(shí)際使用上顯然存在不便與缺陷,所以有必要加以改進(jìn)。

技術(shù)實(shí)現(xiàn)要素:

針對上述的缺陷,本實(shí)用新型的目的在于提供一種模內(nèi)熱切模具,能夠節(jié)約成本與加工時(shí)間,提高效率。

為了實(shí)現(xiàn)上述目的,本實(shí)用新型提供一種模內(nèi)熱切模具,包括有:

模具本體,其模內(nèi)注塑成型加工件;

至少一模內(nèi)切刀,設(shè)在所述模具本體內(nèi)的所述加工件的水口處且與所述水口的邊緣相契合;

驅(qū)動裝置,與所述模內(nèi)切刀連接以驅(qū)動所述模內(nèi)切刀對所述水口切割。

根據(jù)所述的模內(nèi)熱切模具,所述驅(qū)動裝置包括有:

接收所述模具本體發(fā)送的開模信號的接收模塊;

根據(jù)所述開模信號控制所述模內(nèi)切刀對所述水口進(jìn)行切割的*控制模塊;

控制所述模內(nèi)切刀復(fù)位的第二控制模塊。

根據(jù)所述的模內(nèi)熱切模具,所述模具本體設(shè)有發(fā)送模塊以發(fā)送所述開模信號到所述驅(qū)動裝置的所述接收模塊。

根據(jù)所述的模內(nèi)熱切模具,所述模具本體還設(shè)有與所述發(fā)送模塊連接用以發(fā)送所述開模信號的觸控開關(guān);和/或

所述發(fā)送模塊與所述接收模塊為無線通信連接或有線通信連接。

根據(jù)所述的模內(nèi)熱切模具,設(shè)有至少一推動缸與所述模內(nèi)切刀連接以推動所述模內(nèi)切刀對所述水口的邊緣進(jìn)行切割。

根據(jù)所述的模內(nèi)熱切模具,所述驅(qū)動裝置設(shè)有至少一施壓導(dǎo)管連接至所述推動缸以對所述推動缸施加壓力推動所述模內(nèi)切刀。

根據(jù)所述的模內(nèi)熱切模具,所述推動缸設(shè)有至少一釋壓導(dǎo)管用以釋放壓力并復(fù)位所述模內(nèi)切刀。

根據(jù)所述的模內(nèi)熱切模具,所述推動缸設(shè)在所述模內(nèi)切刀頂緊所述水口的另一面;和/或

所述推動缸設(shè)在所述模具本體的內(nèi)部。

根據(jù)所述的模內(nèi)熱切模具,所述驅(qū)動裝置為氣壓驅(qū)動裝置或液壓驅(qū)動裝置。

優(yōu)選的是,所述驅(qū)動裝置為模內(nèi)熱切液壓系統(tǒng)。

本實(shí)用新型所述的模內(nèi)熱切模具包括有:模具本體,其模內(nèi)注塑成型加工件;至少一模內(nèi)切刀,設(shè)在所述模具本體內(nèi)的所述加工件的水口處且與所述水口的邊緣相契合;驅(qū)動裝置,與所述模內(nèi)切刀連接以驅(qū)動所述模內(nèi)切刀對所述水口切割。借此,本實(shí)用新型能夠節(jié)約成本與加工時(shí)間,提高效率。

塑料機(jī)械網(wǎng)

塑料機(jī)械網(wǎng)

塑料機(jī)械網(wǎng)

塑料機(jī)械網(wǎng)