詳細介紹

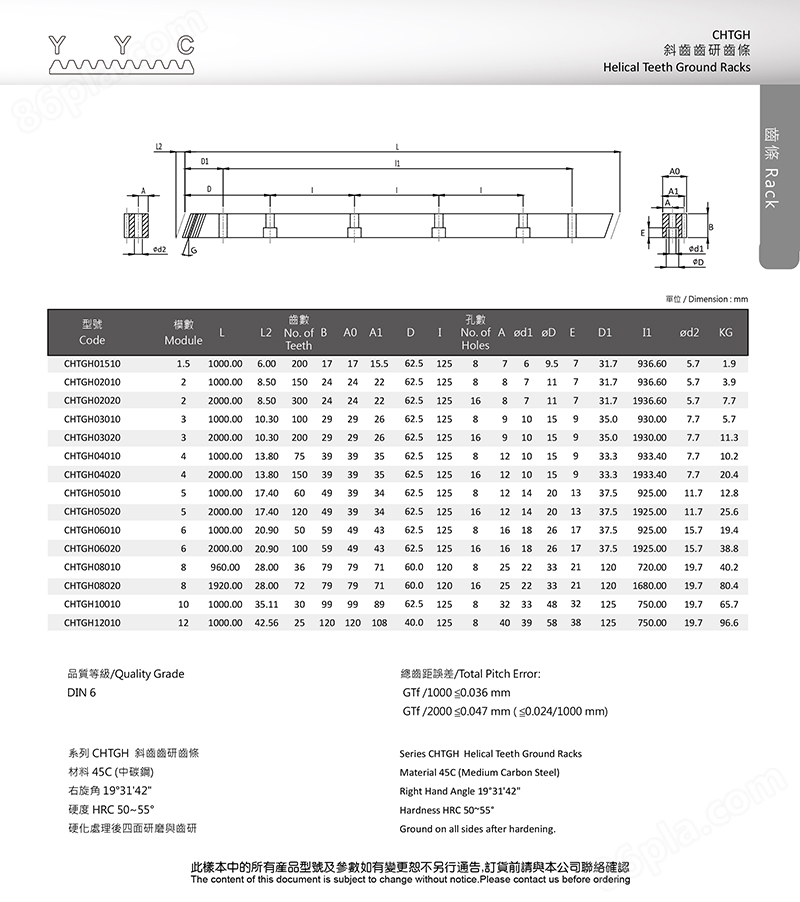

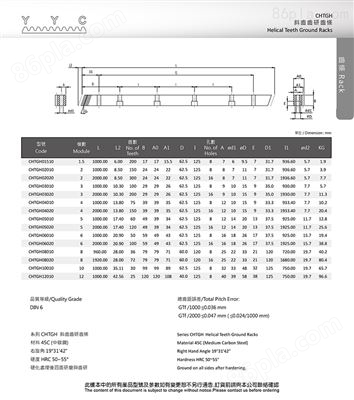

進口磨削齒條 斜齒 CHTGH-Q6

CHTGH01510-Q6 17*17*1000L*M1.5

CHTGH02010-Q6 24*24*1000L*M2

CHTGH02020-Q6 24*24*2000L*M2

CHTGH03010-Q6 29*29*1000L*M3

CHTGH03020-Q6 29*29*2000L*M3

CHTGH04010-Q6 39*39*1000L*M4

CHTGH04020-Q6 39*39*2000L*M4

CHTGH05010-Q6 49*39*1000L*M5

CHTGH05020-Q6 49*39*2000L*M5

CHTGH06010-Q6 59*49*1000L*M6

CHTGH06020-Q6 59*49*2000L*M6

CHTGH08010-Q6 79*79*960L*M8

CHTGH08020-Q6 79*79*1920L*M8

齒條的主要特點:

(1)由于齒條齒廓為直線,所以齒廓上各點具有相同的壓力角,且等于齒廓的傾斜角,此角稱為齒形角,標準值為20°。

(2)與齒頂線平行的任一條直線上具有相同的齒距和模數。

(3)與齒頂線平行且齒厚等于齒槽寬的直線稱為分度線(中線),它是計算齒條尺寸的基準線產品制造過程均采用各項優良機具與專業技術,在嚴密的監督及質量管理之運作下,完成深具水平產品,齒條滾齒機可加工MP0.5~MP14之大型齒條(排齒),長度1米、0.5米兩種規格,可以根據不同需求無限連接,是高精密度JIS 2級。國內主要采用公制/模數(M/m),齒條模數=分度圓直徑÷齒數=齒輪外徑÷(齒數+2)。公制齒條主要型號有:M0.4 M0.5 M0.6 M0.7 M0.75 M0.8 M0.9 M1 M1.25 M1.5 M1.75 M2 M2.25 M2.5 M2.75 M3 M3.5 M4 M4.5 M5 M5.5 M6 M7 M8 M9 M10 M12 M14 M15 M16 M18 M20 M22 M24 M25 M26 M28 M30

D齒條是歐美等國采用的英制齒輪(徑節齒輪),是指每一英寸分度圓直徑上的齒數,該值越大齒越小。徑節 DP=z/D (z —齒數,D—分度圓直徑,英寸),以徑節DP單位為 (1/in)。它與公制的換算關系為 m=25.4/DP,也就是說它和我們常用的模數是一樣的。英制齒條主要型號有:DP1 DP1.25 DP1.5 DP1.75 DP2 DP2.25 DP2.5 DP2.75 DP3 DP4 DP4.5 DP5 DP6 DP7 DP8 DP9 DP10 DP12 DP14 DP16

進口磨削齒條 斜齒 CHTGH-Q6( 1 )示例現象和結果 本文以20M NC R5制造的小模數齒輪為例,采用連續滲碳爐進行880℃淬火回火熱處理。如圖4所示。2、節圓硬化層和齒根硬化層的檢測結果以及節圓處表層的金相組織結果如圖2所示。3。結果表明,齒距圓處的硬化層和齒根處的硬化層之間存在顯著差異。節圓處表面層的硬度低于次表面層的硬度,出現“硬度降低頭”現象。 牙根硬度呈下降趨勢。節圓的金相檢驗顯示殘余奧氏體高于齒根。 無花果。2節圓根部硬化層 無花果。3節圓表層金相組織 ( 2 )原因及機理分析 節圓0。1 mm處的碳濃度高于根0處的碳濃度。1毫米處的碳濃度。齒輪的硬化層“太淺”,不利于接觸和彎曲承載能力。然而,硬化層沒有盡可能深。或適當的硬化層深度可以使齒面和齒根具有更高的接觸疲勞強度和彎曲疲勞強度。此外,不同熱處理方法的“”值也不相同。將碳原子溶解在金屬原子間隙中會阻礙位錯運動,增加強度和硬度。相反,高濃度的節圓碳顯示出“較低的硬度”,因為碳原子溶解在奧氏體中以增加奧氏體的穩定性。在淬火和冷卻過程中,過冷奧氏體碳原子沒有時間擴散形成馬氏體并保持殘余奧氏體的形式。奧氏體相易于塑性變形,因為它比馬氏體有更多的滑移系。殘余奧氏體的增加表明層硬度的降低。 對于合格的原材料,同一齒輪不同部位滲碳和擴散的不均勻性主要受鋼表面碳濃度分布和溫度場的影響。表面c濃度對滲碳擴散的影響:大氣流動性和齒輪不同零件尺寸的差異導致齒輪表面大氣碳濃度的差異,從而導致滲碳層分布的差異。溫度也影響碳原子在鋼中的擴散能力。溫度越高,擴散能力越強,滲碳層越深。為了找到合理的滲碳擴散溫度,進行了不同溫度下的擴散滲碳實驗。結果表明,溫度越高,表面碳濃度越高,殘余奧氏體越多。節圓和齒根硬化層的均勻性具有滲碳擴散溫度,隨著溫度的升高,硬化層分布。這表明,殘余奧氏體的控制不僅受大氣中碳勢的影響,還受溫度的影響。

塑料機械網

塑料機械網

塑料機械網

塑料機械網