導讀:近日,沙特基礎工業公司(SABIC)、巴斯夫與林德為全球首座大型電加熱蒸汽裂解爐示范裝置舉行落成慶典。

示范裝置投入6兆瓦可再生能源電力,用于工業級規模材料測試和工藝

在巴斯夫路德維希港一體化基地攜手開發和建造電加熱蒸汽裂解爐

與傳統蒸汽裂解爐相比,該技術有望至少減少 90%的二氧化碳排放

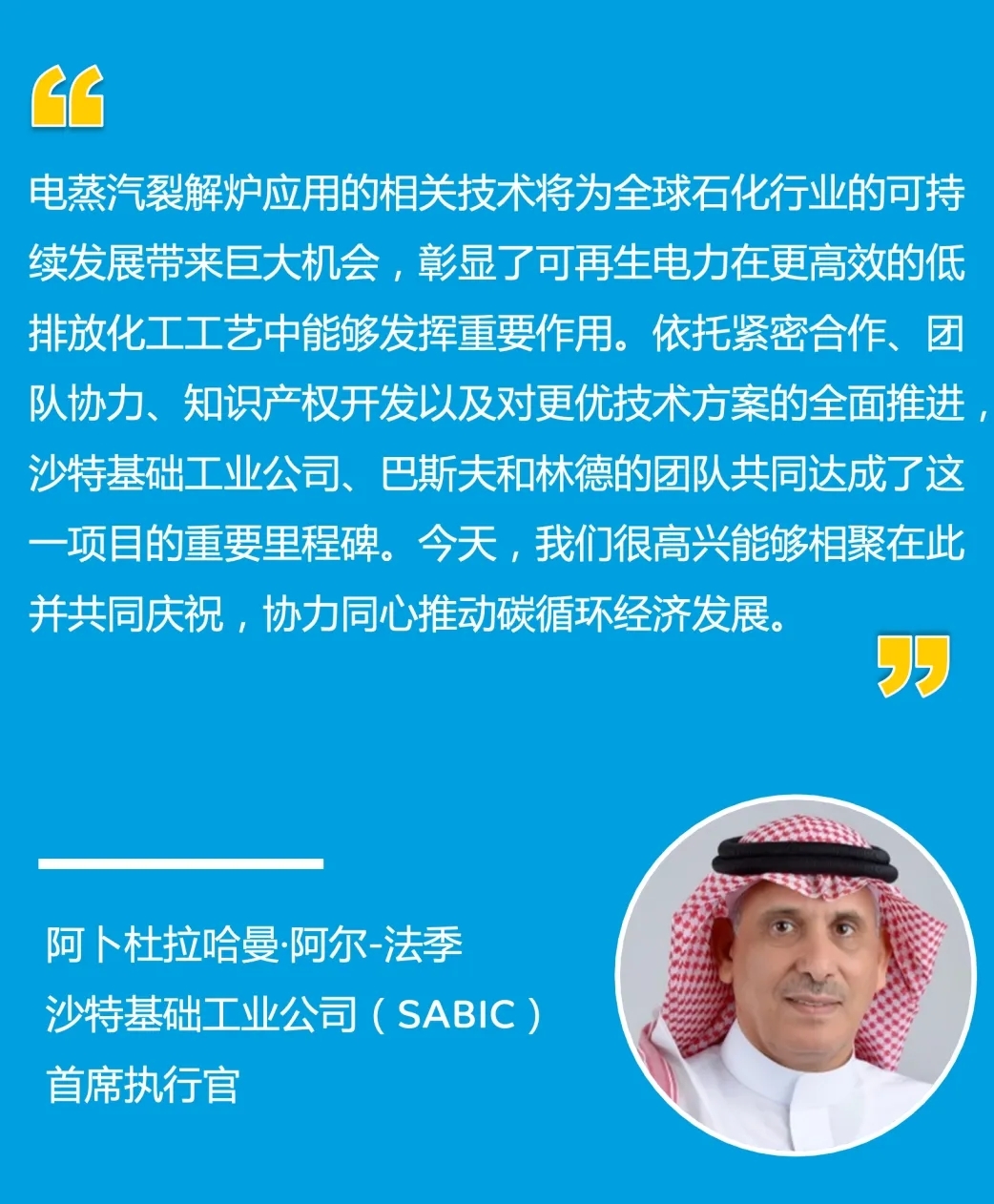

近日,沙特基礎工業公司(SABIC)、巴斯夫與林德為全球首座大型電加熱蒸汽裂解爐示范裝置舉行落成慶典。經過三年的開發、工程設計和建設工作,該示范裝置現已在巴斯夫德國路德維希港一體化生產基地投產。2021年3月,三家公司簽署聯合協議,共同開發并推廣蒸汽裂解裝置電加熱解決方案。

在基礎化學品的生產過程中,蒸汽裂解裝置起到核心作用,將碳氫化合物分解成烯烴和芳烴需要消耗大量能量。通常情況下,相關裂解反應要求爐內溫度達到約850攝氏度,目前通過使用傳統燃料實現。該全新示范裝置旨在驗證展現通過電加熱也可以實現烯烴的連續生產,這也是化工行業能源最為密集的生產工藝之一。與當前常用技術相比,這項新技術通過使用可再生能源發電,有望至少減少90%的二氧化碳排放量。

該示范裝置已被完全整合到路德維希港現有的蒸汽裂解裝置中,利用飽和碳氫化合物

原料生產乙烯、丙烯等烯烴,也可能生產長鏈烯烴。為了讓這項創新技術發展至成熟的工業應用市場成熟階段,下一步旨在收集商業運營條件下材料行為和工藝運行相關的數據和經驗。在兩個獨立的電加熱示范爐中,將對兩種不同的加熱概念進行測試。一個示范爐進行直接加熱,將電流直接施加到裂解管道上,而另一個示范爐則是利用放置在管道周圍加熱元件的輻射熱進行間接加熱。這兩臺電加熱爐每小時共處理約4噸碳氫化合物原料,消耗6兆瓦可再生能源。

此次合作致力于推動全新裂解爐技術的開發,并已獲得德國聯邦經濟事務和氣候行動部根據其“工業脫碳”資助項目授予的1480萬歐元資金支持。該資助項目旨在促進德國能源密集型工業實現碳中和。

基于三方合作開發新技術的綜合知識和知識產權,位于路德維希港的示范裝置將由巴斯夫運營。林德負責該裝置的工程、采購和建設。未來,林德將以新商標STARBRIDGE™將開發的技術商業化,使石化行業生產工藝能夠通過取代傳統的燃燒技術來實現脫碳。

所有評論僅代表網友意見,與本站立場無關。