永晟堅持以技術創新為驅動,圍繞市場和客戶需求不斷創新,以吸收改進為主,革新為輔,實現技術的不斷突破。

- 生產效率提升20%

自動化程度高,省時,省力,生產效率高

- 人力成本降低20%

每條生產線僅需1-2人值守,減少勞動力,降低人力成本

- 環保健康

采用自動投料,高精度的除塵裝置和密封管道輸送方式,做到投料無粉塵,保證車間整潔

- 不堵漏,易維護

運行穩定,不堵漏,結構簡單,易維護

- 高精度計量

計量配料精度高達2‰,提升產品的品質,降低不良品的比率

- 操作簡單方便

自動化程度高,操作簡單方便

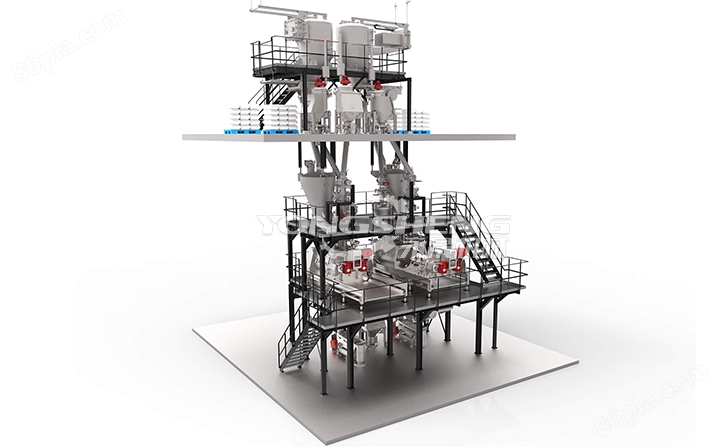

一、系統結構

自動配料系統是一個通過稱重加料、配方控制、混合均化、物料輸送等流程,采用微電腦控制和數據管理為一體的綜合自動化系統,采用三菱或西門子系列PLC和工控微機組建高性能的控制平臺。對于設計一套用于生產控制的自動化系統來說,必須達到具有穩定而可靠的運行、簡單而實用操作、以及*的性價比。

二、自動配料系統的組成

1)控制部分:上位機采用工業控制微機,以三菱或西門子系列PLC通迅模塊以及開關量輸入輸出模塊,以及手動/自動控制切換開關,手控按鈕和指示燈等均裝置在一體化的控制機柜中,方便操作;

2)軟件部分:根據配料系統的基本要求、用戶的實際需求結合量身定制;

3)稱重部分:采用高精度稱重模塊,結合稱重控制儀表組合;

4)喂料部分:采用氣動閥控制、螺桿變頻的方式進行投、放料控制;

5)混合部分:按物料混合及客戶要求配置相關混合設備;

6)輸送部分:采用螺旋送料方式或氣力方式負責送料到位置

三、自動配料系統工作流程

稱重料斗裝置了稱重傳感器,并連接輸入到工控機。本系統設計停機時對每套稱重料斗進行人工檢零,可監視稱重料斗歸零位是否正常;在連續配料運行過程中進行自動檢零,可修正稱重料斗的零位變動,確保計量準確度。

操作者點擊配料運行過程開始后,PLC控制種物料加料的氣動閥、螺桿開啟,該種物料徐徐加入稱重料斗,計算機實時監測稱重計量傳感器傳送過來的信號,與配方設定的目標值進行比較,當達到設定的配方目標值后PLC控制輸出被斷開,一種物料加料氣動閥、螺桿關閉,待穩定后測得稱重料斗和已加入物料的總重,并以此值作為二種物料加料前的零位。緊接著開始第二種物料的加料過程,如此反復至二、三、……,直至全部物料加料完畢。

加料過程結束并滿足預先設定的全部放料條件,放料過程開始。放料氣動閥開,混合料在重力作用下自然流出。系統實時監測稱重料斗計量傳感器傳送過來的信號,當檢測到稱重料斗總重量恢復到初始零位時,放料閥關閉,放料過程結束,進入混合流程。操作者可預先設定每次投料開啟的順序。系統可記錄運種中的罐號,每一種原料的實際加料量,與配方設定目標值的偏差,加料起止時分和加料時間,以及放料起止時分和放料時間等運行數據。通過上位機應用程序,可查詢和打印系統運行的原始數據和統計報表。

四、系統控制

本設備采用*的自動化產品控制。采用德國SIEMENS可編程序控制器(PLC)和觸摸屏(HMI)進行邏輯控制;品牌低壓電器;臺達變頻器;以及瑞士METTLER?TOLEDO稱重傳感器等。產品遠銷各地,眾多客戶給予了很高的贊譽。

整個系統的設計以客戶為導向,配置合理,操作人性化。讓你在使用高科技產品的同時,給您工作帶來了愉悅和便捷的滿足。

五、使用范圍

該機主要適用于塑料、橡膠、食品、化工、建材、鋰電等多種行業,對小顆粒及粉狀多種物料按預定比例配方進行的計重配料。

產品參數