液體渦輪流量計的詳細資料:

一、液體渦輪流量計概述

液體渦輪流量計是葉輪式流量(流速)計的主要品種,葉輪式流量計還有風速計、水表等。液體渦輪流量計由傳感器和轉換顯示儀組成,傳感器采用多葉片的轉子感受流體的平均流速從而推導出流量或總量。轉子的轉速(或轉數)可用機械、磁感應、光電方式檢出并由讀出裝置進行顯示和傳送記錄。據稱美國早在1886年即發布過個液體渦輪流量計,1914年的認為液體渦輪流量計的流量與頻率有關。美國的臺下液體渦輪流量計是在1938年開發的,它用于飛機上燃油的流量測量.只是直至二戰后因噴氣發動機和液體噴氣燃料急需一種高精度、快速響應的流量計才使它獲得真正的工業應用。如今它已在石油、化工、科研、國防、計量各部門中獲得廣泛應用。

流量計中下液體渦輪流量計、容積式流量計和科氏質量流量計是三類重復性、精確度的產品,而液體渦輪流量計又具有自己的特點.如結構簡單、加工零部件少、重量輕、維修方便、流通能力大和可適應高參數等.是其他兩類流量計是難以達到的。

液體渦輪流量計是吸取了國內外流量儀表*技術經過優化設計,具有結構簡單、輕巧、精度高、復現性好、反應靈敏安裝維護使用方便等特點的新一代渦輪流量計,廣泛用于測量封閉管道中與不銹鋼1Cr18Ni9Ti、2Cr13及剛玉A12O3、硬質合金不起腐蝕作用且無纖維、顆粒等雜質,工作溫度下運動粘度小于5×10-6m2/s的液體,對于運動粘度大于5×10-6m2/s的液體.可對流量計進行實液標定后使用。若與具有特殊功能的顯示儀表配套,還可以進行定量控制、超量報警等,是流量計量和節能的理想儀表。

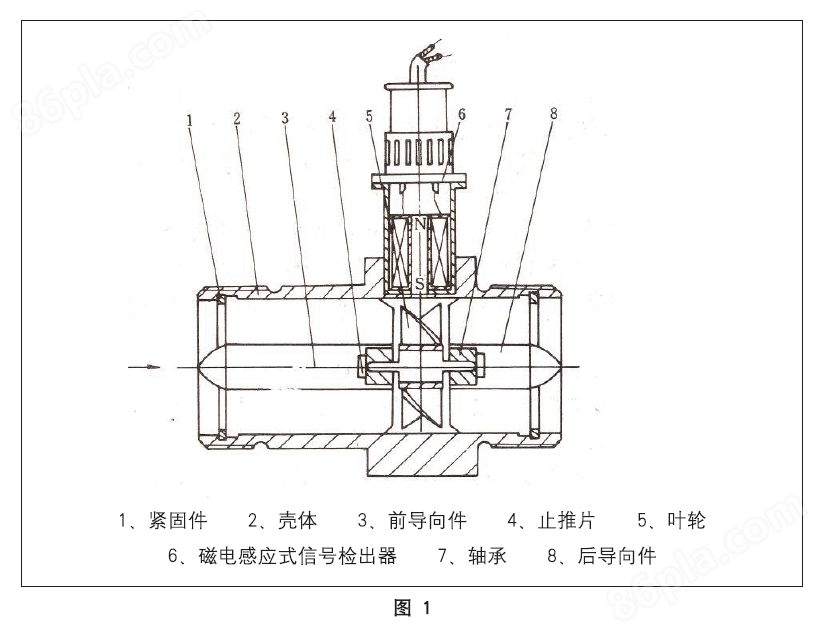

二、工作原理

圖1所示為渦輪流量傳感器結構簡圖,由圖可見,當被測流體流過傳感器時,在流體作用下,葉輪受力旋轉其轉速與管道平均流速成正比,葉輪的轉動周期地改變磁電轉換器的磁阻值。檢測線圈中的磁通隨之發生周期性變化。產生周期性的感應電勢,即電脈沖信號.經放大器放大后,送至顯示儀表顯示。

渦輪流量計的流量方程可分為兩種:實用流量方程和理論流量方程。

實用流量方程

qv=f/k——公式1

qm=qvp——公式2

式中:qv—為體積流量,m3/s; qm—為質量流量,kg/s;

f—為流量計輸出信號的頻率,Hz;K—為流量計的儀表系數,P/m3

流量計的系數與流量(或管道雷諾數)的關系曲線如圖2所示.由圖可見,儀表系數可分為二段,即線性段和非線性段。線性段約為其工作段的三分之二,其特性與傳感器結構尺寸及流體粘性有關。在非線性段.特性受軸承摩擦力,流體粘性阻力影響較大。當流量低于傳感器流量下,儀表系數隨著流量迅速變化。壓力損失與流量近似為平方關系。當流量超過流量上要注意防止空穴現象。結構相似的下液體渦輪流量計特性曲線的形狀是相似的它僅在系統誤差水平方面有所不同。

傳感器的儀表系數由流量校驗裝置校驗得出.它不問傳感器內部流體機理把傳感器作為一個黑匣子,根據輸入(流量)和輸出(頻率脈沖信號)確定其轉換系數它便于實際應用。但要注意此轉換系數(儀表系數)是有條件的,其校驗條件是參考條件。如果使用時偏離此條件系數將發生變化,變化的情況視傳感器類型管道安裝條件和流體物性參數的情況而定。

理論流量方程

根據動量矩定理可以列出葉輪的運動方程

J(dw/dt)=M1-M2-M3-M4 公式3

式中:J—為葉輪的慣性矩;dw/dt—為葉輪的旋轉加速度;M1—為流體的驅動力拒;M2—為粘性阻力矩;M3—為軸承摩擦阻力矩;M4—為磁阻力矩。

當葉輪以恒速旋轉時,J(dw/dt)=0,則M1=M2+M3+M4。經理論分析與實驗驗證可得:

n=Aqv+B-C/qv 公式4

式中:n—為葉輪轉速;qv—為體積流量;A—與流體物性(密度、粘度等),葉輪結構參數(葉片傾角、葉輪直徑、流道截面積等)有關的系數;C—與摩擦力矩有關的系數。

國內外學者提出許多理論流量方程,它們適用于各種傳感器結構及流體工作條件。至今渦輪儀表特性的水動力學特性仍舊不很清楚.它與流體物性及流動特性有復雜的關系。比如當流場有旋渦和非對稱速度分布時水動力學特性就非常復雜。不能用理論式推導儀表系數,儀表系數仍需由實流校驗確定。但是理論流量方程有巨大的實用意義,它可用于指導傳感器結構參數設計及現場使用條件變化時儀表系數變化規律的預測和估算。

三、液體渦輪流量計參數以及優缺點分析

液體渦輪流量計主要參數

a.儀表系數K:它表示單位體積流量通過渦輪流量傳感器時傳感器輸出的信號脈沖頻率。因此,根據脈沖頻率數,除以儀表系數就得到流體的體積流量。一段時間內的脈沖總數除以儀表系數就得到流體在該時間段的累積流量。

b.公稱通徑DN和公稱壓力尸N.它們是渦輪流量計的系列數值。通常,公稱通徑有DN6-DN76O,公稱壓力PN范圍從真空到414MPa。

c.測量范圍。液體為0.036-130000/h;

d.壓損。在流量時流量計的壓損.氣體壓損0. 3kPa;液體壓損7OkPa。

e.溫度范圍。工況允許的溫度范圍一般可在-270^-+650℃

f.線性度。與儀表系數有關,通常,液體可達0.25級(高精度可達0.15級),氣體達0.5級(高精度可達0.25級)。

g.重復性。液體±0.1%讀數;氣體±0.25%讀數。

優點

1.測量精度高,復現性好,穩定可靠

2.范圍度寬,一般6:1,可達40:1

3.線性度好

4.壓損小(0.01~0.1MPa),氣體更低,外形無需開孔,可耐高壓

5.系統響應快

6.抗擾性強,可遠傳

7.安裝維護方便,結構簡單

8.耐腐蝕性好,傳感器可用耐腐材料

缺點

1.制造困難

2.因軸承磨損,需定時校準特性

3.對高黏度流體,其線性變差

4.受流體特性(密度、黏度)影響大

5.上、下游直管段長度要求高

6.對流體清潔度要求高

7.成本高

8.小口徑儀表的精度下降

四、基本參數不與技術性能

1、技術性能

儀表口徑及連接方式:4、6、10、15、20、25、32、40采用螺紋連接(15、20、25、32、40)50、65、80、100、125、150、200采用法蘭連接

準確度等級:1、0.5

范圍度: 1:10;1:15;1:10

儀表材質:304不銹鋼、316(L)不銹鋼等

被測介質溫度(℃):-20~+120℃

環境條件:溫度-10~+55℃,相對濕度5%~90%,大氣壓力86~106KPa

輸出信號:傳感器:脈沖頻率信號,低電平≤0.8V 高電平≥8V

變送器:兩線制4~20mADC電流信號

供電電源:傳感器:+12VD、+24VDC(可選)

變送器:+24VDC

現場顯示型:儀表自帶3.2V鋰電池

信號傳輸線:STVPV3×0.3(三線制),2×0.3(二線制)

傳輸距離:≤1000m

信號線接口:基本型:豪斯曼接頭,防爆型:內螺紋M20×1.5

防爆等級:基本型:非防爆產品,防爆型:ExdllBT6

防護等級:IP65

- 測量范圍及工作壓力

表2 測量范圍及工作壓力

| 儀表口徑(mm) | 正常流量范圍(m3/h) | 擴展流量范圍(m3/h) | 常規耐受壓力(MPa) | 特制耐壓等級(MPa)(法蘭連接方式) |

| DN 4 | 0.04~0.25 | 0.04~0.4 | 6.3 | 12、16、25 |

| DN 6 | 0.1~0.6 | 0.06~0.6 | 6.3 | 12、16、25 |

| DN 10 | 0.2~1.2 | 0.15~1.5 | 6.3 | 12、16、25 |

| DN 15 | 0.6~6 | 0.4~8 | 6.3、2.5(法蘭) | 4.0、6.3、12、16、25 |

| DN 20 | 0.8~8 | 0.45~9 | 6.3、2.5(法蘭) | 4.0、6.3、12、16、25 |

| DN 25 | 1~10 | 0.5~10 | 6.3、2.5(法蘭) | 4.0、6.3、12、16、25 |

| DN 32 | 1.5~15 | 0.8~15 | 6.3、2.5(法蘭) | 4.0、6.3、12、16、25 |

| DN 40 | 2~20 | 1~20 | 6.3、2.5(法蘭) | 4.0、6.3、12、16、25 |

| DN 50 | 4~40 | 2~40 | 2.5 | 4.0、6.3、12、16、25 |

| DN 65 | 7~70 | 4~70 | 2.5 | 4.0、6.3、12、16、25 |

| DN 80 | 10~100 | 5~100 | 2.5 | 4.0、6.3、12、16、25 |

| DN 100 | 20~200 | 10~200 | 2.5 | 4.0、6.3、12、16、25 |

| DN 125 | 25~250 | 13~250 | 1.6 | 2.5、4.0、6.3、12、16 |

| DN 150 | 30~300 | 15~300 | 1.6 | 2.5、4.0、6.3、12、16 |

| DN 200 | 80~800 | 40~800 | 1.6 | 2.5、4.0、6.3、12、16 |

七、安裝尺寸

傳感器的安裝方式根據規格不同。采用螺紋或法蘭連接,安裝方式見圖6、圖7、圖8,安裝尺寸見表4。

| 公稱通徑mm | L(mm) | G | D(mm) | d(mm) | 孔數 |

| 4 | 225 | G1/2" |

|

|

|

| 6 | 225 | G1/2" | |||

| 10 | 345 | G1/2" | |||

| 15 | 75 | G1" | φ65 | φ14 | 4 |

| 20 | 80 | G1" | φ75 | φ14 | 4 |

| 25 | 100 | G5/4" | φ85 | φ14 | 4 |

| 32 | 140 | G2" | φ100 | φ14 | 4 |

| 40 | 140 | G2" | φ110 | φ18 | 4 |

| 50 | 150 | G5/2" | φ125 | φ18 | 4 |

| 65 | 170 |

| φ145 | φ18 | 4 |

| 80 | 200 | φ160 | φ18 | 8 | |

| 100 | 220 | φ180 | φ18 | 8 | |

| 125 | 250 | φ210 | φ25 | 8 | |

| 150 | 300 | φ250 | φ25 | 8 | |

| 200 | 360 | φ295 | φ23 | 121 |

八、流量計安裝注意事項

點、安裝場所

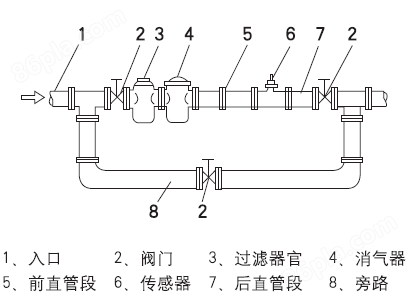

傳感器應安裝在便于維修管道無振動、無強電磁干擾與熱輻射影響的場所。渦輪流最計的典型安裝管路系統如圖9所示。圖中各部分的配置可視被測對象情況而定并不一定全部都需要。渦輪流量計對管道內流速分布畸變及旋轉流是敏感的進入傳感器應為充分發展管流,因此要根據傳感器上游側阻流件類型配備必要的直管段或流動調整器,如表5所示。若上游側阻流件情況不明確一般推薦上游直管段長度不小于20D,下游直管段長度不小于5D。如安裝空間不能滿足上述要求可在阻流件與傳感器之間安裝流動調整器。傳感器安裝在室外時.應有避直射陽光和防雨淋的措施。

| 上游側阻流件類型 | 單個90°彎頭 | 在同一平面上的兩個90°彎頭 | 在不同平面上的兩個90°彎頭 | 通信漸縮管 | 全開閥門 | 半開閥門 | 下游側長度 |

| L/DN | 20 | 25 | 40 | 15 | 20 | 50 | 5 |

第二點、連接管道的安裝要求

水平安裝的傳感器要求管道不應有目測可覺察的傾斜(一般在5°以內),垂直安裝的傳感器管道垂直度偏差亦應小于5°。

需連續運行不能停流的場所,應裝旁通管和可靠的截止閥(見圖9),測量時要確保旁通管無泄漏。

在新鋪設管道裝傳感器的位置先介入一段短管代替傳感器,待:“掃線”工作完畢確認管道內清掃干凈后再正式接入傳感器。由于忽視此項工作,掃線損壞傳感器屢見不鮮。

若流體含雜質,則應在傳感器上游側裝過濾器對于不能停流的.應并聯安裝兩套過濾器輪流清除雜質。

或選用自動清洗型過濾器。若被測液體含有氣體.則應在傳感器上游側裝消氣器。過濾器和消氣器的排污口和消氣口要通向安全的場所。

若傳感器安裝位置處于管線的低點,為防止流體中雜質沉淀滯留應在其后的管線裝排放閥,定期排放沉淀雜質。

被測流體若為易氣化的液體,為防止發生氣穴影響測量精確度和使用期限傳感器的出口端壓力應高于公式5計算的壓力Pmin

Pmin=2ΔP+1.25Pv Pa 公式5

式中:Pmin—為壓力,Pa;

Pv—被測液體使用溫度時飽和蒸汽壓,Pa。

流量調節閥應裝在傳感器下游.上游側的截止閥測量時應全開.且這些閥門都不得產生振動和向外泄漏。

對于可能產生逆向流的流程應加止回閥以防止流體反向流動。

傳感器應與管道同心,密封墊圈不得凸入管路。液體傳感器不應裝在水平管線的點.以免管線內聚集的氣體(如停流時混入空氣)停留在傳感器處.不易排出而影像測量。

傳感器前后管道應支撐牢靠。不產生振動。對易凝結流體要對傳感器及其前后管道采取保溫措施。