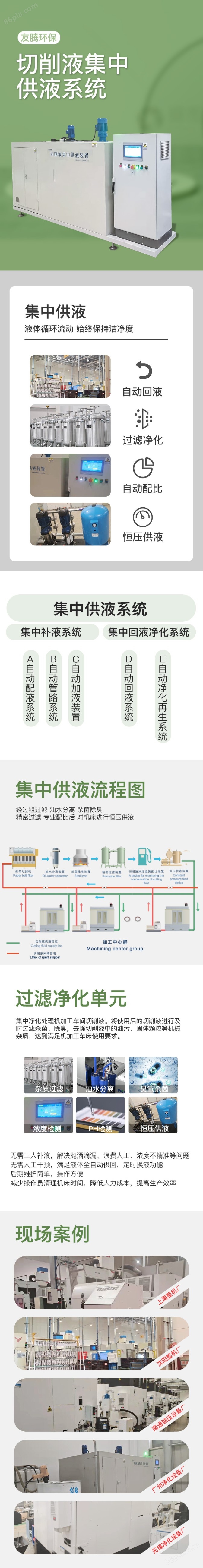

切削液集中供液凈化系統能提高生產效率,切削液質量長期穩定,了切削磨削加工的需要。此外,也降低了諸多的成本,改善車間工作環境,并且從另一角度,減少了污水對環境的污染,變廢為寶,降低了污水的排放量,為環保做出了重大貢獻。

集中供液的切削液,每完成一次加工作用后,立即進入系統進行處理,去除各種雜物并指標修正后,恢復到新配件液的佳性能去供液,以此實現不更換循環,使切削液的利用率達到或超過95%或以上。集中供給系統是相對單機系統而言的,切削液使用集中供給系統,把車間內加工用到的切削液集中倒入一個大水池里面,通過液槽的輸送把切削液運輸到各個機床設備上。使用集中供液系統,切削液可以集中起來,定期對大水池里面的切削液進行抽樣檢測,便于檢測其ph值,使用濃度,以及有沒有fu敗的情況。省去了以臺一臺單機系統切削液檢測的工序。

切削液使用集中供給系統,可以集中把切削液進行過濾再生,利用半導體無機膜處理后的切削液再生率在90%左右,去掉切削液里面的金屬碎屑和其他雜油質量的東西,延長切削液的使用壽命。過濾后的切削液可以循環使用,減低使用切削液的成本,同時節約資源,保護環境。其優點如下:

1)車間作業更環保更安全;

2)提高生產力,降低成本,提高企業競爭力;

3)廢切削液產生的量減少80%以上;

4)使工廠的生產符合環保要求,降低環保風險;

5)幫助工廠持續生產出的產品;

6)為工廠員工提供一個更健康更安全的工作環境。

切削液集中供液凈化系統設計主要特點

1.通過自動化控制實現切削液自動監測,如PH值、電導率、溫度、濃度等;

2.自動供液和自動回液、自動過濾實現無人值守;

3.設備自動控制,通過PLC完成進料、過濾、沖洗等工藝過程的自動運行與維護的完成,允許現場緊急停機。在系統運行過程中,通過手動閥門完成系統參數的設置;

4.膜材料及輔助設備材料均選用耐受料液腐蝕的材料,密封件選用聚四氟乙烯;

5.設備制作緊湊美觀,布局合理,占地面積小;

6.技術,運行成本低;

7.操作、維護簡單,全機智能化控制,觸屏界面;

8.可使切削液降低并殺死特定細菌,并可有效除臭;

9.保護操作者,降低切削液對人體健康之危害;

10.延長切削液使用時間,增加刀具壽命;

11.快速收集水箱中的廢油,并的做到油水分離;

12.全自動配液,無需人工參與;

13.切削液自動恒溫(20-25℃)。

溫馨提示:價格僅供參考!需要的可電聯!產品可根據客戶要求定制!