耐磨螺桿機筒避免損壞:

1、制造螺桿和機筒用材料選擇不合理,使兩零件的工作強度不足,零件過早的出現變形或磨損。

2、精加工后,螺桿和機筒的工作表面熱處理工藝條件應用不當,使表面硬度值沒有達到工作條件要求,加快兩零件的工作磨損。

3、操作不當,工藝溫度控制不穩定,經常出現被擠出原料分解。如擠塑聚氯乙烯樹脂時,熔料分解要放出大量氣體,加劇了對兩零件工作表面的腐蝕。

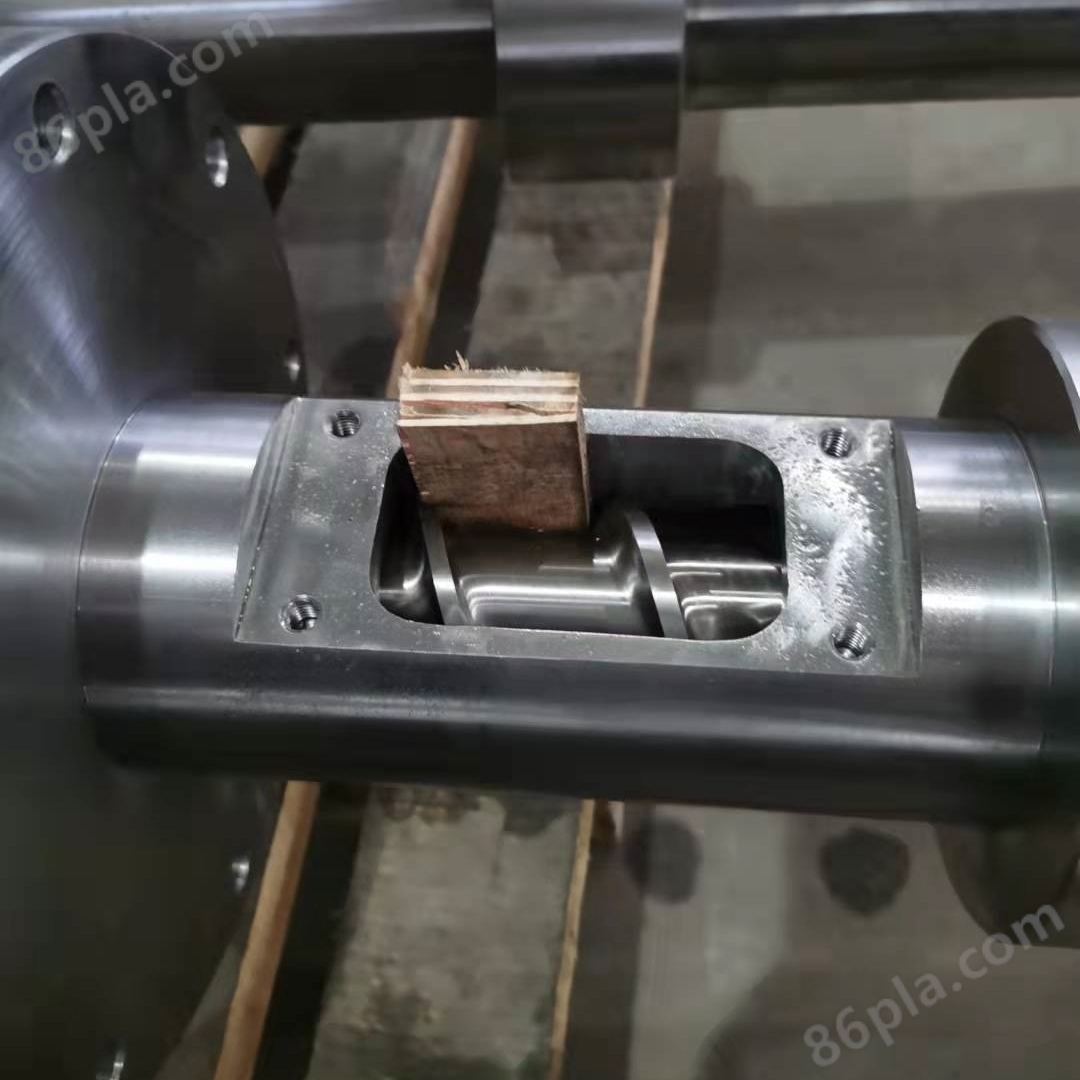

4、螺桿擠塑原料長時間在機筒內轉動,原料與機筒,螺桿工作表面的摩擦使機筒內徑逐漸加大,螺桿外徑逐漸縮小,這樣,螺桿與機筒兩零件的裝配工作間隙隨著兩零件工作面的磨損而逐漸變大。

5、被擠塑原料中如果混有碳酸鈣或玻璃纖維等填充料,會加劇兩零件的磨損。

6、擠塑生產過程中,由于擠塑原料溫度偏低或機筒內隨入料混進金屬異物,會使螺桿的上作轉動扭矩突然增加,這個扭矩力超出螺桿的工作強度極限,就會使螺桿變形或扭斷。

耐磨螺桿機筒保養事項:

1、機筒因磨損增加直徑,如果還有一定的滲氮層 ,可把機筒內孔直接進行鏜孔研磨,得到新的直徑尺寸 ,然后依照新的直徑配制新的螺桿。

2、通過機加工,塑料擠出機機筒內徑經修整重新澆鑄合金,厚度控制在1 ~2mm間,然后進行精加工至必要的新尺寸。

3、通常情況下機筒均化段磨損較其它位置快,可將均化段鏜孔修整,再配一個滲氮合金鋼襯套,內孔直徑參照螺桿直徑,留在正常配臺間隙, 進行加工配制。

4、注意塑料擠出機螺桿和機筒制造用材料目前國內制造螺桿和機筒常用材料,有45、40Cr和38CrMoAIA ,而進口擠出機中螺桿和機筒的制造材料,常用臺金鋼有34CrAINi7和CrMoV9 ,其材料的屈服強度有900MPa左右。經滲氮處理后,既耐磨又有良好的抗腐蝕性,硬度在1000HV以上。