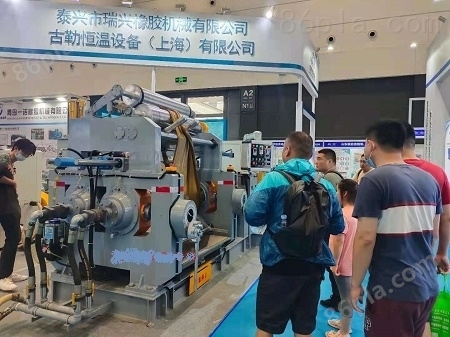

18寸450混煉膠專業(yè)開煉機自動翻膠生產

1. 主要規(guī)格

1.1型號: XK-φ450×1200mm

1.2型式: 整體拼接式

1.3一次加料量: 45~55kg

1.4主電動機: 55KW-6級節(jié)能交流電機

1.5 輥筒速比:(前:后) 1:1.27

1.6輥輪線速:(設計值) 前:23.1m/min

詳細規(guī)格:

2.1輥筒組:

2.1.1型式:前后輥為中空式。 (電鍍) 各1支

2.1.2材質:合金冷硬鑄鐵(LTG-H),經回火處理后進行精密磨加工。

2.1.3工作表面硬度:HS:70±2

2.1.4輥筒兩側軸承座之間安裝強力彈簧,跟隨調距彈動,有效避免調距螺桿與輥筒之間的間隙,防止碰撞。

2.1.5軸承采用雙列調心滾子軸承。 (產地:瓦房店) 4組

2.1.6軸承座采用鑄鐵(FC30),經回火處理后加工制成。并附潤滑油孔。 4組

2.1.7軸承座封蓋為鐵制并附迷宮環(huán)油封,內外側均不漏油。 4組

2.1.8輥筒加熱及冷卻用旋轉接頭附不銹鋼金屬軟管。 2組

2.1.9手動切刀:穩(wěn)定、安全、方便。 1組

2.2底座及機架

2.2.1底座采用H型鋼焊接,經回火處理,機械加工。 1個

2.2.2機架采用H型鋼焊接,經回火處理后加工制成, 2組

2.2.3不銹鋼料盆

2.3輥筒間隙調整裝置

2.3.1調整范圍:0.8~10mm

2.3.2由渦輪、蝸桿、螺桿、刻度盤組成。

2.3.3調距方式:手動螺桿式

(可選配電動調距)

2.3.1調整范圍:0.8~10mm

2.3.2由電機、擺線減速機、螺桿、刻度盤組成。

2.3.3調距方式:電動調距

2.3.4電氣控制:可實現(xiàn)聯(lián)動,單動和點動,使輥筒兩端的輥距在調整時達到一致。

2.3.5調距規(guī)格:每邊都采用一電機、雙擺線減速機,調距穩(wěn)定、安全、不易出現(xiàn)故障。距顯采用數(shù)顯距離表,安裝在配電柜上,有效的查看輥距距離,且在調距的極限位置安裝限位開關,以保證調距過程中輥距始終在規(guī)定的范圍內,防止出現(xiàn)“碰輥”現(xiàn)象。

2.4擋膠板組:

2.4.1本體采用優(yōu)質SS41焊接,擋料板采用MC尼龍。

2.4.2擋膠板兩側加裝副擋膠板,有效防止膠料進入輥筒軸承座之間。

可選配液壓擋膠板)

2.4擋膠板組:液壓擋膠板

2.4.1調距方式:液壓調距,電氣控制可實現(xiàn)聯(lián)動合單動。

2.4.2調距范圍:0~200mm

2.4.3由液壓泵、電機、油缸、固定導桿、MC尼龍擋板組成

2.4.4傳動底座和尼龍板座采用優(yōu)質SS41焊接

2.5傳動機構:

2.5.1主馬達:6級節(jié)能交流馬達,轉速970rpm。 1臺

2.5.2減速齒輪箱:單入力、單出力,密閉浸油式硬齒面減速機。噪音≤78dB, 安全系數(shù):SA≥2倍以上。2.5.3減速機齒輪箱與馬達聯(lián)軸器:彈性套柱銷聯(lián)軸器。 1組

2.5.4減速齒輪箱與輥筒聯(lián)軸器:柱銷聯(lián)軸器。 1組

2.6緊急剎車裝置:

2.6.1型式:電力液壓塊式制動器。加防護罩

2.6.2剎車能力:剎車后輥輪滑行≤1/4周長。

2.6.3:?:急停按鈕安裝位置:安裝在機器壓板的兩端的上方 4個

腳踢急停裝置,安裝在底座操作位。 2組

2.7潤滑組:

2.7.1軸承潤滑:采用黃油自動泵潤滑方式。

2.7.2自動黃油泵:調好注油時間,到時間自動注油及自動停止注油。

2.8電氣控制組:

2.8.1控制箱:表面噴漆落地型。(與設備底座固定) 1個

2.8.2操作箱:操作控制回路。(固定在員工方便操作的地方)

2.8.3機內接線由生產廠負責集中至機上接線盒內,供方負責主機與配電箱的接線。外加小控制操作箱1個

18寸450混煉膠專業(yè)開煉機自動翻膠生產

序號 | 名稱及型號 | 產地(品牌) | 備注 |

1 | 主電機 | 皖南電機/西門子貝得電機 | |

2 | 輥筒 | 無錫太湖軋輥 | |

3 | 輥筒軸承 | 瓦房店冶金軸承集團有限公司 | |

4 | 電器元件 | 德力西及施耐德低壓電器等 | |

5 | 主減速機 | 江蘇凱博傳動設備有限公司 | |

6 | 液壓站 | 蘇州旭展液壓配件有限公司 | |

7 | 油封 | NOK日本進口 |