您好!感謝您選用我公司的產品。

3D-SY系列超高壓試壓泵是我公司新近改進的系列產品之一。根據用戶的信息返饋,本系列超高壓泵在工業運行中,原由于試驗介質不清潔而影響閥組正常工作。現在泵出口處增加了單向閥,卸荷閥安裝在單向閥的前端,避免了試驗介質經泵內流回水箱,從而保護泵中閥組不再受污垢介質的影響。另外,在原泵上安裝了安全閥,在系統超載時起到了保護作用。

3D-SY系列超高壓試壓機,可滿足各種容器、管道、閥門作水壓試驗及爆破試驗,試驗壓力均可在常壓升到額定排出壓力。泵的輸送介質一般為乳化液,也可用防銹水及粘度與乳化液相近的中性油品,其溫度為5~60℃ 。

三、超高壓試壓泵主要結構和工作原理

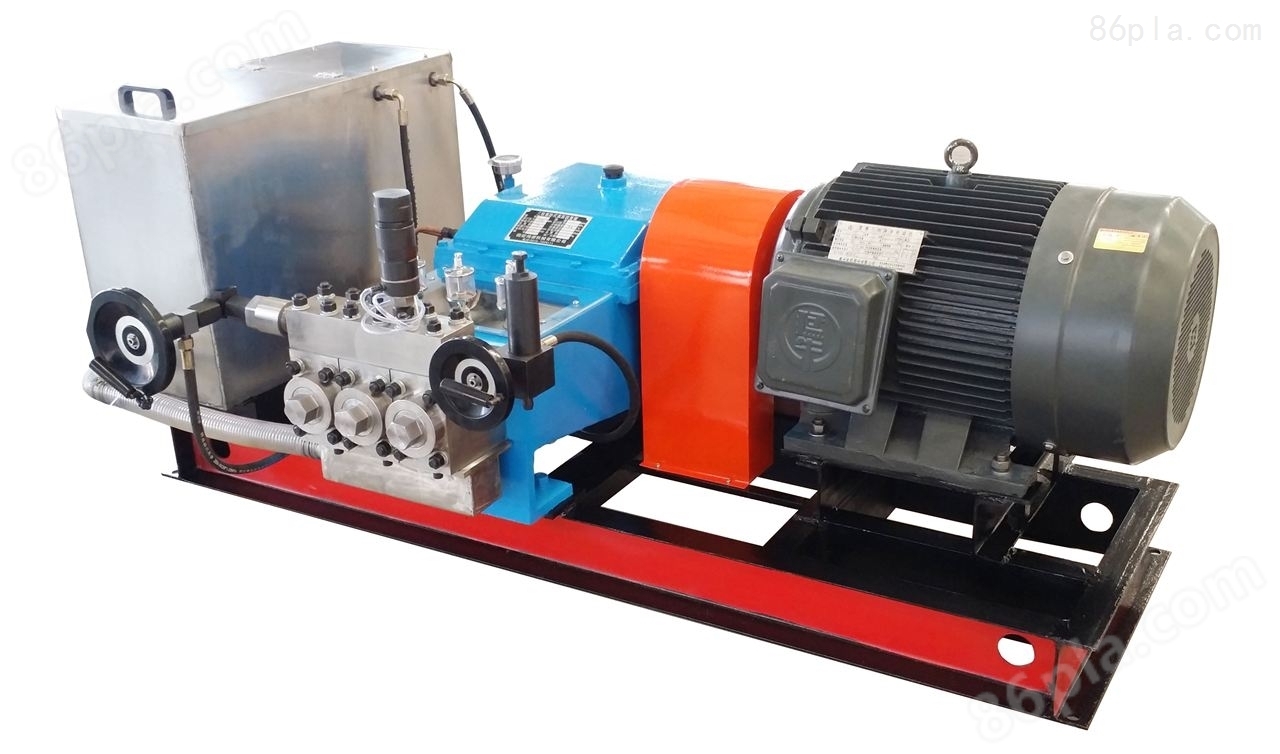

本泵為臥式三柱塞泵,由電動機、皮帶輪、機架、泵頭和底座等組成。

1、機架

機架由機身、曲軸、連桿、十字頭等組成 。電動機通過三角皮帶輪進行減速,并通過曲柄連桿機構將旋轉運動轉變為十字頭的往復直線運動。

機身是一箱形結構的鑄鐵件,前端鏜有三個安裝孔,以保證柱塞與十字頭的同軸度,機身后端開有一個長方形孔,便于十字頭、連桿等零件的裝拆。

曲軸為整體式三曲拐。連桿大頭處為剖分式結構,配有標準的175柴油機連桿軸瓦,連桿小頭配有銅軸瓦與十字頭銷連接。

十字頭為圓筒形結構,與十字頭銷配合孔兩端面裝有彈性擋圈,防止十字頭銷軸向移動,十字頭與柱塞聯接采用中間球面結構,能保證柱塞自動定位。

2、 泵頭

泵頭由泵體、吸入閥、排出閥、柱塞副等零件組成。泵體固定在機身上,由十字頭帶動柱塞在泵體內往復運動,使泵體內的工作容積產生周期性變化。當柱塞為吸入行程時,泵體內容積增大,排出閥關閉,形成局部真空,工作介質在大氣壓下,由吸入閥進入泵體;反之,吸入閥關閉,工作介質由排出閥輸出,經過單向閥,由外接管路輸送到被試器件內,直至達到所需壓力。

另外,在泵頭右端的單向閥上裝有目測壓力表,以監視泵的排出壓力。

在泵頭的左端裝有安全閥,在系統超載時起保護作用。安全閥的起跳壓力在出廠時已調校好,用戶不得任意調動。

四 、超高壓試壓泵使用方法及注意事項

1、 使用方法

a、 減速箱內加足潤滑油,使油面達到油標上刻線高度,潤滑油為N68號機械油(相當于舊牌號50號機械油)。柱塞箱內加入N46號機械油(相當于 舊牌號30號機械油),油面達到柱塞中心高度。

b、 檢查各傳動部份的連接螺栓有無松動現象。

c、 檢查水箱內是否裝足常溫輸送介質。介面應達水標上限。

d、 扳動皮帶輪數轉,檢查整機運轉過程中,機構有無卡阻或碰撞,同時檢查密封壓緊螺母有無松動現象。

e、 將被試器件與本系統連接好。

f、 打開手動卸荷閥,起動泵進行常壓運轉數分鐘,待運轉正常后,關閉卸荷閥,使系統開始升壓。

g、當系統壓力升至所需壓力后,停機, 系統進行保壓試驗。

2、 注意事項

a、壓力表的量程不應低于試驗壓力的1.5倍,按照國家相關要求,敬請用戶在使用前檢驗所配壓力表。

b、 嚴格按照操作過程的要求執行。

c、對試壓容器在升壓之前,必須排盡被試容器中的氣體。

d、 在升壓試驗中,不應超過本泵的額定工作壓力。

e、泵和管路應裝在有防護設備的房間里。

f、嚴禁在高壓下裝拆附件和檢修,必須停機卸荷后進行。

g、泵在運行過程中,若有異常,應立即停機,待排除后,方可運行。

五、泵在運轉中的檢查工作

1、曲軸箱的溫度不得超過70℃,并不應有異常的噪音和激烈的振動等不正常現象發生。

2、檢查各軸承,柱塞等處的溫度和潤滑油面高度。

3、檢查高壓泵排出壓力是否良好。

4、檢查柱塞密封,避免柱塞和密封圈摩擦過劇而引起溫度急劇升高。當發現柱塞與密封圈處溫度過高時,應停止升壓,并常壓運轉,待柱塞與密封圈 跑合后方可升壓;當發現柱塞與密封圈處滲漏嚴重,壓力升不上去時,應更換已磨損的密封圈。

六、超高壓試壓泵一般故障及排除方法

項目

故障名稱

產生原因

排除方法

1

泵出口壓力達不到要求

1.泵的吸入閥或排出閥泄漏。

2.安全閥泄漏。

3.管路聯接處滲漏。

1.研磨或更換已失靈的閥組。

2.重新調整或更換閥芯、閥座

3.檢修滲漏處

2

柱塞溫度過高

1.密封壓得過緊。

2.介質未進入泵體。

1.調整密封壓緊螺母。

2.清洗研磨吸入閥或排出閥。

3

泵運轉有撞擊聲

1.連桿螺母松動。

2.連桿軸瓦、小頭軸瓦磨損間歇過大。

3.運動機構其它零件松動。

4.軸承精度降低。

5.潤滑油不足。

1.扳緊連桿螺母。

2.調整或更換。

3.調整松動零件。

4.更換新軸承。

5.添加同種潤滑油或換合適的潤滑油。

4

泵壓力降得太快

各連接接頭泄漏

擰緊連接接頭

七、超高壓試壓泵維護和保養

1、潤滑油在泵初運轉一個月后應更換一次,以后每半年定期換油,同時清洗曲軸箱。

2、潤滑油及水箱中的試壓介質必須保持清潔,不允許有污物和其它雜物。

3、停車超過一周的泵,應在每周常壓下運轉一次,每次運轉時間不少于5分鐘。

4、高壓泵*停用時,泵內存液應全部排除,同時將全部零件清洗干凈,涂上防銹油。