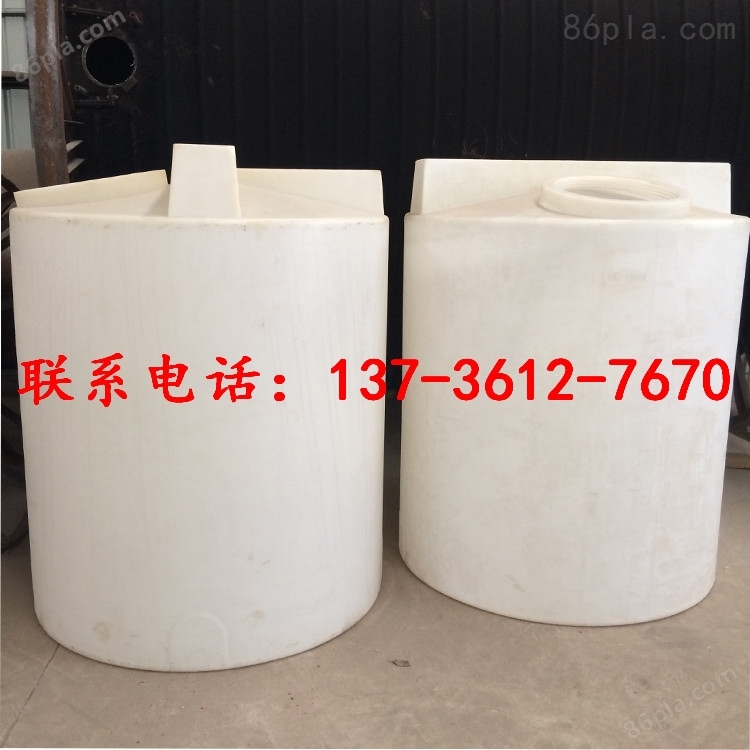

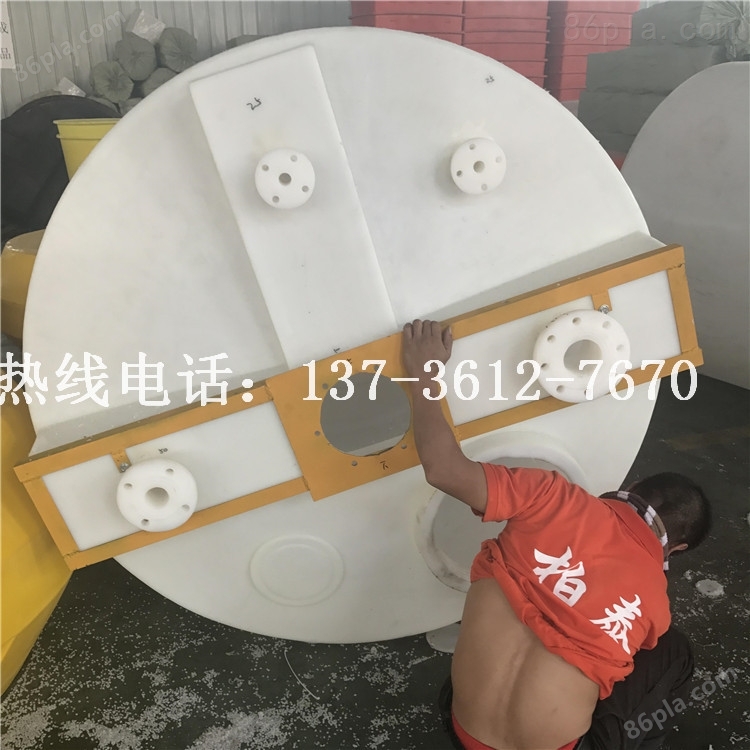

黃石3噸洗滌劑配桶腐攪拌桶頂部可加裝攪拌和計量泵,方便液攪拌和計量。實用于水理凈化設(shè)備配套、環(huán)保、水軟化系統(tǒng)、加系統(tǒng)等行業(yè)的加和軟化。箱可選配件有,攪拌機和計量泵,攪拌機功率從0.18KW到22KW等。加箱,計量箱,箱,軟化水箱,反應(yīng)箱產(chǎn)品殊設(shè)計請?zhí)崆案嬷?/p>

柏泰塑業(yè):塑料中空容器成型工藝簡介

黃石3噸洗滌劑配桶腐攪拌桶成型工藝

塑料成型工藝主要包括注塑、擠塑、吹塑、滾塑等成型工藝,其中用于中空容器制造的成型工藝主要有以下三種。

注射吹制膜塑法:在所有的塑料加工成型方法中,注塑成型仍是塑料加工的zui主要方法之一。它是用注射機的螺桿或柱塞使筒內(nèi)的熔料,經(jīng)注射機噴嘴,模具的澆注系統(tǒng),注入閉合模具內(nèi)而固化成型的。目前,各的注射機制造公司間的競爭主要是圍繞改善注射機的技術(shù)參數(shù)和開發(fā)功能性注射,尤其在采用或開發(fā)更的液壓技術(shù)、微機控制技術(shù)和檢測技術(shù)方面作了大量的工作,使注射機達到高效、高速、精密、節(jié)能、低噪音和高自動化水平。

擠出吹制膜塑法:它是將擠出機擠出的的熔融塑料毛坯,置于模具內(nèi),借氣體壓力使閉合在模具中的熱型坯吹脹成為中空制品,或管型坯模吹脹成管膜的一種方法。此方法主要用于成型空心塑件。該方法主要用于各種包裝容器和管式膜的制造。凡是熔融指數(shù)為0.04~1.12的都是比較良的中空吹塑材料,如聚乙烯、聚氯乙烯、聚丙烯、聚苯乙烯、熱塑性聚酯、聚碳酸酯、聚酰胺、醋酸纖維素和聚縮醛樹脂等,其中以聚乙烯應(yīng)用得zui多。隨著中空塑料制品在工業(yè)域的應(yīng)用愈來愈廣泛, 中空吹塑成型設(shè)備的要求也就越高。出現(xiàn)許多新的技術(shù)和新的工藝如:多層成型、多種材料組合成型、三維形狀復(fù)雜制品成型等新技術(shù)相繼開發(fā)成功并已投入批量生產(chǎn);計算機控制技術(shù)在中空成型設(shè)備中得到了廣泛的應(yīng)用,可以采用計算機軟件測品壁厚,用計算機控制多種原料共擠出或先后擠出過程,這些控制技術(shù)的應(yīng)用,提高了中空成型工藝水平;中空成型設(shè)備的更新?lián)Q代,在大型制品成型方面具有較強的競爭力。

旋轉(zhuǎn)成型法:又稱旋轉(zhuǎn)成型、旋轉(zhuǎn)澆鑄成型。一種熱塑性塑料中空成型方法,類似于旋轉(zhuǎn)鑄塑的一種成型方法,不同的是其所用的物料不是液體,而是燒結(jié)性干粉料。即先將粉狀或糊狀物料注入模內(nèi),通過對模具的加熱和縱橫向的滾動旋轉(zhuǎn),使物料借自身重力作用和離心力作用均勻地布滿模具內(nèi)腔并且熔融,待冷卻后脫模而得中空制品。滾塑使用的有聚乙烯、改性聚苯乙烯、聚酰胺、聚碳酸酯和纖維素塑料等。zui初主要用于聚氯乙烯糊塑料生產(chǎn)玩具、皮球、瓶罐等小型制品,近來在大型制品上也有較多應(yīng)用,所用樹脂已有聚酰胺、聚乙烯、改性聚苯乙烯聚碳酸酯等。滾塑成型工藝已成為歐洲塑料加工業(yè)中發(fā)展zui快的一種工藝。日本的一家公司,應(yīng)用滾塑機和殊的工藝開發(fā)多層的大型油罐,這是滾塑制品生產(chǎn)域中的一項技術(shù)突破。

塑料中空容器成型工藝點

注塑工藝

點:1)成型周期短;2)一套模具可生產(chǎn)大批量注塑制品;3)生產(chǎn)勞動強度低,一個操作工常可管理兩臺或多臺注塑機,別是當成型件可以自動卸料時還可管理更多臺機器;4)易于全自動化和實現(xiàn)程序控制,成型過程的合模、加料、塑化、注射、開模和脫模等全部成型過程均由注塑的動作完成;5)可成型形狀復(fù)雜,表面圖案與標記清晰的塑件;6)通過共注可成型多于一種以上的材料,可有效地成型表皮硬而心部發(fā)泡的材料,可以成型熱固性塑料和纖維增強塑料;7)可以得到精度很高的制品,由于成型可采用精密的模具和精密的液壓系統(tǒng),加之使用微機控制;8)生產(chǎn)效率高,一套模具可包含數(shù)十個甚*百個型腔,一次成型即可成型數(shù)十個甚*百個塑件;9)注塑成型時對原料的浪費很少,成型塑件僅需少量修整即可使用,在成型過程中產(chǎn)生的廢料可以重復(fù)利用。

缺點:1)模具的設(shè)計、制造和試模的周期很長,投產(chǎn)較慢,而注塑成型的關(guān)鍵器具是模具;2)由于冷卻條件的限制,因此對于厚壁且變化又大的塑件的成型較困難;3)注塑機和注塑模的造價都比較高,啟動投資大,不適合小批量塑件的生產(chǎn);4)由于經(jīng)濟上的原因,只適宜于生產(chǎn)小尺寸的容器。

吹塑工藝

點:1)生產(chǎn)效率高;2)可以對制品進行理和加工;3)模具成本低;4)機械設(shè)備的選擇面寬。

缺點:1)邊角料比較多,應(yīng)考慮回收利用;2)要用手工進行表面修整和尾部加工;3)壁厚不均勻。

滾塑工藝

點:1)模具加工制造十分方便,制造周期短、成本低;2)滾塑更適于模塑大型及大型制件;3)滾塑成型工藝較之其他成型方法有的機動性;4)滾塑還適于成型各種復(fù)雜形狀的中空制件;5)產(chǎn)品幾乎內(nèi)應(yīng)力,不易發(fā)生變形,凹陷等缺點;6)節(jié)約原材料。

缺點:1)原料費用相對較高;2)適合于滾塑的原料有限;3)生產(chǎn)效率低,能耗較大;4)生產(chǎn)勞動強度大;5)難以成型實心制品;6)制品尺寸精度較差

滾塑成型工藝 生產(chǎn)過程

在進行滾塑制作工藝之前,需要準備好一些質(zhì)量的模子,并將其放置在一臺塑造機器上,這臺鑄造機器內(nèi)還分別設(shè)有制熱和制冷的兩個裝置。在安置妥當之后,先把幾塊模具放在機器上面。然后,在每個模具內(nèi)放入早期規(guī)則型塑料樹脂,再將模具從垂直和水平的 兩個角度慢慢地旋轉(zhuǎn)放至烤箱中。融化了的樹脂將炙熱的模具和外層包裝均勻緊密地粘合在一起。隨后,再將模具放入制冷循環(huán)設(shè)備中,令模具在其中繼續(xù)旋轉(zhuǎn)直至 其每一部分的厚度均保持*。當模具被冷凍完畢之后,將其從機器上取下來。在整個制作過程中,模具轉(zhuǎn)動的速度,加熱和冷卻的統(tǒng)統(tǒng)要經(jīng)過嚴格的控制。

滾塑的主要勢

1 模具加工制造十分方便,制造周期短、固定資產(chǎn)投資生產(chǎn)成本相對較低。大多數(shù)塑料成型加工工藝,在成型過程中,塑料及模具均于相當高的壓力(壓強)之下,比如應(yīng)用為廣泛的注塑、壓縮、擠塑和吹塑等,因此應(yīng)用這些成型工藝生產(chǎn)大型塑料制件時,不僅必須使用能夠承受很大壓力的模具,使模具變得笨重而復(fù)雜,而且塑料成型設(shè)備也必須設(shè)計、制造得十分牢固,模具的加工制造難度相應(yīng)增大,成本增加。與此相反,由于滾塑成型工藝只要求機架的強度足以支承物料、模具及機架自身的重量,以及止物料泄漏的閉模力,因此即使?jié)L塑大型及大型塑料制件,也需使用十分笨重的設(shè)備與模具。

2 滾塑適于模塑大型及大型制件。從理論上講,用滾塑成型工藝成型的制件,在尺寸上幾乎沒有上限。而生產(chǎn)這樣大的塑料容器,如采用注塑成型,不用十分昂貴而龐大的吹塑設(shè)備是不可能的。同等規(guī)格大小的產(chǎn)品,滾塑模具的成本約是吹塑、注塑模具成本的1/3到1/4,因此非常適合成型大型中空容器。

3 滾塑還適于成型各種復(fù)雜形狀的中空制件。滾塑成型過程中,物料是逐漸涂覆、沉積到模具的內(nèi)表面上的,制品對于模具型腔上的花紋等精細結(jié)構(gòu)有很強的復(fù)制能力;同時由于模具在成型過程中不受外界的壓力,可以直接采用精密澆鑄等方法制取具有精細結(jié)構(gòu)的、形狀復(fù)雜的模具。

4 滾塑產(chǎn)品邊緣強度好,滾塑可以實現(xiàn)產(chǎn)品厚度過5mm,*解決中空產(chǎn)品邊緣較薄的問題。

5 滾塑可以安置各種鑲嵌件。可以生產(chǎn)全封閉產(chǎn)品。

6 須調(diào)整模具,滾塑產(chǎn)品的壁厚可以自由調(diào)整(2mm以上)。