廠家供應(yīng)優(yōu)質(zhì)的PVC膠條/密封條擠出機(jī)生產(chǎn)線

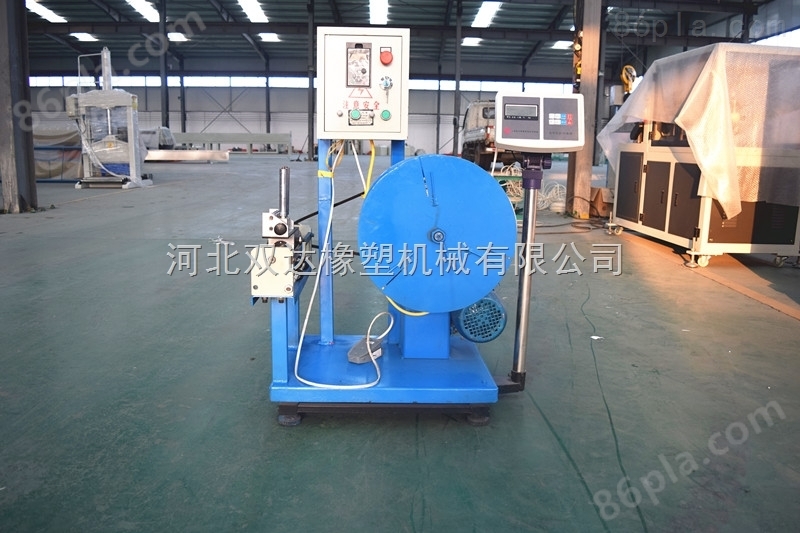

PVC塑料密封條生產(chǎn)線,密封條生產(chǎn)線,該生產(chǎn)線由單螺桿擠出機(jī),模具、水槽、牽引,收卷機(jī)組成,不同的模具做各種形狀,各種規(guī)格尺寸的PVC密封產(chǎn)品。這些產(chǎn)品廣泛應(yīng)用于生產(chǎn)門窗塑鋼門窗,汽車,集裝箱,電動(dòng)汽車,冰箱,消毒柜等密封條制品。

密封條生產(chǎn)線主要生產(chǎn)塑鋼、鋁合金門窗、汽車門窗密封用膠條。

門窗密封條主要應(yīng)用于塑鋼門窗、鋁合金門窗、木門窗等建筑裝飾門窗,主要作用為防塵、防蟲、防水、隔音和密封等。一般而言,透過房屋門窗的能耗量通常約為建筑總能耗的4.5%~5%。因此,良好的密封性對門窗質(zhì)量的影響很大。然而,傳統(tǒng)密封條生產(chǎn)工藝采用孤立的生產(chǎn)過程,以勞動(dòng)密集的形式生產(chǎn),具體分為前道工序、后道工序和夾膠工序。前道工序是用織機(jī)把紗線紡織在薄紗上;后道工序是通過加熱法把聚氯乙烯顆粒熔化之后,擠壓成底板,在底板快冷卻之前把底板和紡好紗線的薄紗粘結(jié)在一起,再分切為單個(gè)無膠片密封條;夾膠工序是利用超聲波焊接把膠片和密封條焊接在一起。每個(gè)工序孤立運(yùn)行,生產(chǎn)效率較低,各孤立生產(chǎn)過程鏈接需要非常嚴(yán)格的管理;每個(gè)工序都會(huì)產(chǎn)生較多的廢料,使生產(chǎn)成本上升;傳統(tǒng)工藝生產(chǎn)中自動(dòng)化程度較低,需要大量人工來操作、配送和整理,導(dǎo)致生產(chǎn)中的人工成本較高;采用熱粘結(jié)技術(shù),生產(chǎn)過程中存在污染,所產(chǎn)生的廢氣對工人身體健康影響較大。

廠家供應(yīng)優(yōu)質(zhì)的PVC膠條/密封條擠出機(jī)生產(chǎn)線

PVC密封條生產(chǎn)線工藝:PVC擠出主機(jī)塑化———精密模具成型———-密封條冷卻定型裝置———-同步牽引機(jī)———切斷機(jī)或者收卷機(jī)

具有附著力好、修邊與面色相同、具有抗氧化、防紫外線等效果,耐黃變、耐油污、耐磨、環(huán)保、批次間無色差等特點(diǎn)。